Sơn tĩnh điện - thiết kế và nguyên lý hoạt động

Máy phun sơn tĩnh điện lần đầu tiên được cấp bằng sáng chế từ năm 1941 đến 1944 bởi nhà khoa học và nhà nghiên cứu người Mỹ Harald Ransburg. Trước khi được cấp bằng sáng chế cho phát minh của mình và sau khi được cấp bằng sáng chế cho các phiên bản đầu tiên của nó, Ransburg đã thử nghiệm rộng rãi trong phòng thí nghiệm, hoàn thiện phương pháp ứng dụng sơn tĩnh điện mà ông đã phát minh ra.

Vì vậy, vào năm 1951, nhà phát minh đã nhận được bằng sáng chế US 2697411 cho một thiết bị phun sơn bằng cách phun tĩnh điện, thiết bị này đã trở thành nguyên mẫu của các công cụ hiện đại. Cũng trong những năm đó, Harald thành lập công ty Ransburg, công ty vẫn đang sản xuất và cải tiến thiết bị sơn tĩnh điện.

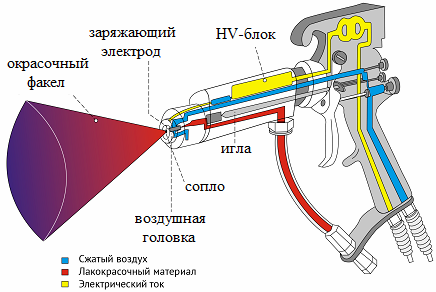

Về cơ bản, phương pháp này như sau. Vật liệu lỏng cho sơn và vecni được phun như bình thường bằng máy phun, nhưng với một điều kiện bổ sung. Khi đi qua súng phun, sơn được tích điện, tiếp xúc với một điện cực đặc biệt gần vòi phun của súng phun, thành điện áp âm cao, mức đạt tới 100.000 vôn.

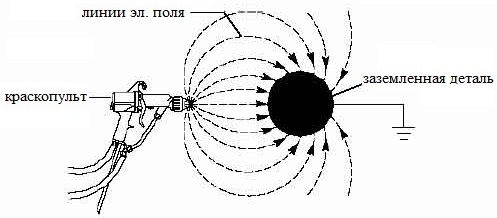

Sau khi ra khỏi vòi, các hạt sơn mang điện tích âm sẽ lao theo hướng của các đường sức trường tĩnh điện đến sản phẩm sơn nền. Tức là, một điện áp cao được đặt giữa súng phun và sản phẩm cần sơn.

Việc phun sơn được thực hiện với sự trợ giúp của khí nén, tức là phương pháp khí nén hoặc phun không có không khí, trong đó sơn có áp suất được đẩy nhanh qua lỗ vòi phun. Đây là hai kiểu phun sơn tĩnh điện truyền thống. Ngoài ra còn có các hệ thống kết hợp.

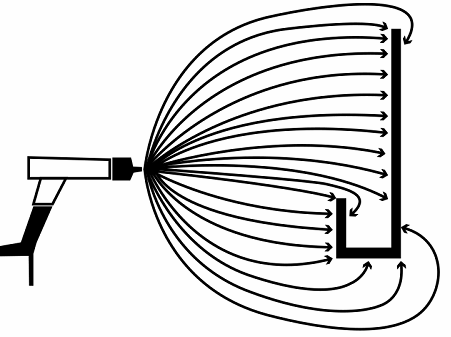

Ngoài ra, các hạt sơn có điện tích bằng nhau bay ra khỏi vòi đẩy nhau theo định luật tĩnh điện, tự nhiên tạo thành ngọn đuốc sơn. Ngọn đuốc của các hạt được lực hút tĩnh điện lao tới phần được nối đất và các hạt, di chuyển dọc theo các đường cường độ của trường tĩnh điện, bao phủ đều phần đó. Do đó, không có hiệu ứng phun sương mực và hệ số chuyển đổi của vật liệu sơn và vecni trên sản phẩm đạt 98%.

Phương pháp ứng dụng này cho phép bạn tiết kiệm đáng kể vật liệu sơn và vecni và nói chung, tăng tốc đáng kể quá trình sơn. Khi sơn các vật thể lớn, chẳng hạn như đường ống, theo cách thông thường, chúng phải được lật nhiều lần trong quá trình sơn để sơn nằm đều và ở mọi phía.

Nhưng với ứng dụng tĩnh điện, điều này đã trở nên thừa thãi, vì các hạt sơn tích điện tự di chuyển dọc theo đường sức điện trường, uốn cong xung quanh sản phẩm từ mọi phía và một lần dùng súng phun là đủ để có được chất lượng cao cần thiết kết quả.

Súng tĩnh điện tuy khác nhưng cũng có những điểm chung với súng phun sơn truyền thống. Trước hết, nguyên tắc của các kênh dẫn sơn là như nhau. Sự khác biệt nằm ở sự hiện diện ở một số và không có điện cực khác để sạc vật liệu sơn và vecni, cũng như điện áp cao, cung cấp cho hệ thống điện áp làm việc cần thiết.

Thân của súng phun sơn tĩnh điện không giống như các loại thông thường, không được làm bằng thép hay nhôm mà bằng nhựa tổng hợp có chứa các bộ phận dẫn điện và cách điện nên người lao động được bảo vệ tối đa khỏi bị điện giật.

Hệ thống điện áp cao của súng tĩnh điện có thể là thiết kế cổ điển hoặc theo tầng. Sơ đồ cổ điển liên quan đến việc cung cấp điện áp cao thông qua cáp từ nguồn (máy biến áp cao áp) cho súng... Điều này làm cho dụng cụ nhẹ và dễ sử dụng vì không có thiết bị điện tử trong vỏ.

Bảo vệ ngắn mạch bắt buộc. Một bình xịt như vậy rẻ hơn và dễ sửa chữa hơn. Nhược điểm của sơ đồ cổ điển là điện áp không ổn định của điện cực, thiếu công tắc trên máy phun sương.

Mạch nối tầng ngụ ý sự hiện diện của bộ chuyển đổi điện áp được tích hợp trong công cụ (trực tiếp trong bộ phun). Súng được cấp nguồn 12 volt DC thông qua cáp điện áp thấp và điện áp bên trong công cụ hiện được nâng lên mức chấp nhận được để vận hành.

Những ưu điểm của mạch nối tầng là không thể phủ nhận: điện áp ổn định, tính đồng nhất của quá trình sạc, khả năng điều chỉnh điện áp của công cụ, sự hiện diện của một công tắc trong tầm tay. Nhược điểm là trọng lượng lớn hơn và giá cao hơn.

Hệ thống sơn tĩnh điện được chia thành tự động và thủ công. Như đã lưu ý ở trên, cả hai loại này và những loại khác đều có thể là không có không khí, kết hợp hoặc khí nén. Ngoài ra, số tự động cũng là đĩa tốc độ cao và cốc số tay là tốc độ thấp. Chúng ta sẽ nói về điều đó sau.

Trong trường hợp thông thường, việc phun xảy ra như với súng phun truyền thống - máy phun sơn tĩnh điện kết hợp và khí nén hoạt động ở giai đoạn đầu, nhưng chúng tiết kiệm sơn và hệ số truyền cao - lên tới 90% - do tác động của lực tĩnh điện .

Nhưng với bộ phun và đĩa, mọi thứ diễn ra hơi khác một chút: quá trình nguyên tử hóa xảy ra ở đây do lực ly tâm khi đĩa hoặc cốc quay trên bộ phun. Chuyển động quay được tạo ra nhờ tác động của khí nén lên cốc hoặc đĩa và tác dụng của tĩnh điện. Điều này đạt được việc chuyển giao tới 98% vật liệu sơn và vecni.

Máy phun cốc cầm tay tốc độ thấp có tốc độ quay cốc chỉ 600 vòng / phút và mặc dù chúng chuyển sơn 98% nhưng chúng không được sử dụng rộng rãi trong các nhà máy công nghiệp lớn vì sản lượng thấp, tối đa 200 ml sơn mỗi lần. phút .

Tuy nhiên, trong các ngành công nghiệp quy mô nhỏ, đặc biệt là khi sơn lưới kim loại, máy phun sơn tĩnh điện cầm tay rất được ưa chuộng do tính kinh tế và hiệu quả của chúng.

Máy phun sơn đĩa tốc độ cao tự động, với khí nén thổi xung quanh ngoại vi của mỏ hàn để thu hẹp nó, có tốc độ quay của đĩa lên tới 60.000 vòng / phút và có năng suất cao hơn đáng kể với hiệu suất truyền cao (lên tới 90%). Những máy phun tĩnh điện như vậy được sử dụng rộng rãi trong công nghiệp, chẳng hạn như sơn các bộ phận thân xe, đồ gia dụng, kết cấu kim loại như đồ nội thất, v.v.

Nó có phương pháp sơn tĩnh điện và những sắc thái đặc trưng riêng. Đầu tiên, đó là một công việc điện áp cao. Tất nhiên, lợi thế của việc chuyển tới 98% tài liệu là vô cùng quan trọng, nhưng cũng có những hạn chế truyền thống ở đây.

Vật liệu sơn và vecni phải có điện trở tối thiểu nhất định để có thể tích điện đủ sau khi đi qua điện cực cao áp, nếu không chất lượng màu sẽ giảm, chẳng hạn như không có bụi kim loại trong thành phần của men. có ảnh hưởng tốt nhất đến chất lượng màu sắc.

Vật liệu pha loãng với nước rất nguy hiểm do đoản mạch. Trong khi đó, thiết bị hiện đại không đứng yên mà ngày càng được cải thiện và những hạn chế này không còn là trở ngại không thể vượt qua đối với hội họa.

Một cách riêng biệt, cần nói về các đặc tính của bề mặt được sơn. Không thể sơn đơn giản các vật liệu không dẫn điện, chẳng hạn như gỗ, nhựa hoặc cao su, cần phải thực hiện thêm công việc sơ bộ... Đầu tiên, sơn lót dẫn điện được sơn hoặc làm ẩm vật liệu, sau đó sơn tĩnh điện.

Hình dạng của đối tượng được vẽ cũng rất quan trọng.Vì các hạt sơn, được tích điện và di chuyển dọc theo đường trường, chủ yếu lao về phía sản phẩm theo hướng tích điện nhất của nó, nên sẽ không thể sơn lên các khoảng trống hoặc túi, vì hầu như sẽ không có điện trường trong đó .hiệu ứng lồng Faraday sẽ hoạt động. Ngược lại, các hình chiếu sắc nét sẽ có màu đẹp nhất, vì cường độ điện trường gần chúng sẽ lớn nhất.

Tuy nhiên, có một lối thoát. Các túi và hốc có thể được sơn, đối với điều này, chúng chỉ cần tắt điện áp cao và sơn như súng phun khí nén hoặc airless thông thường. Tất cả những sắc thái này rất quan trọng để tính đến.

Hệ thống lắp đặt để sơn tĩnh điện bao gồm các bộ phận sau: súng phun, nguồn điện áp cao, ống mềm cho các mục đích khác nhau (cho không khí và sơn), cáp điện, cáp nối đất, máy bơm, bể chứa.

Việc lắp đặt phải được nối đất chắc chắn trước khi bắt đầu công việc. Là một nguồn điện áp cao, có thể sử dụng cả mạng điện và nguồn năng lượng khác, đặc biệt là máy phát điện áp không đổi khí nén di động để vận hành tự động cài đặt khi không có mạng thông thường.

Điều đáng chú ý là công nghệ sơn tĩnh điện đã liên tục được cải tiến trong nhiều thập kỷ kể từ khi Ransburg phát minh ra súng phun sơn tĩnh điện đầu tiên của mình. Thậm chí ngày nay, sơn tĩnh điện xứng đáng thay thế công nghệ sơn và vecni tiết kiệm nhất, giúp chuyển sơn tối đa vào sản phẩm.

Tại đây, lượng rác thải được hạn chế tối đa nên cả trong sản xuất quy mô nhỏ lẫn xí nghiệp công nghiệp lớn, trong các nhà xưởng, sơn tĩnh điện rất được ưa chuộng hiện nay.