Thiết bị điện cho xưởng cưa

Trong các xưởng cưa, thiết bị chính để cắt gỗ tròn thành ván, dầm và các loại khác là thiết bị chính của xưởng cưa.

Trong các xưởng cưa, thiết bị chính để cắt gỗ tròn thành ván, dầm và các loại khác là thiết bị chính của xưởng cưa.

Khung cưa là một máy nhiều cưa với các cưa được kéo dài trong một khung cứng. Máy cưa đứng được sản xuất ở dạng một tầng và hai tầng, khe hở rộng và hẹp, chạy bộ và cấp liệu liên tục. Khung máy cưa mới nhất có từ ba đến sáu động cơ điện. Tốc độ quay của trục khuỷu — từ 200 đến 600 phút–1, truyền động được thực hiện bởi động cơ không đồng bộ có rôto quấn, và đôi khi bởi động cơ rôto lồng sóc.

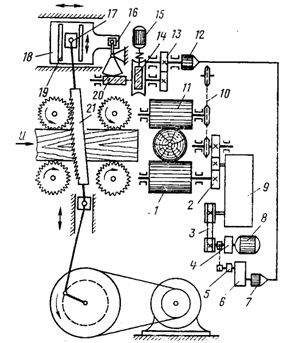

Trên khung của cưa (Hình 1), các khúc gỗ có chiều dài 3,2–9 m và đường kính 65 cm được cắt theo rãnh trán. Khung gang của khung bao gồm hai chân và các bức tường bên được kết nối với nhau bằng các kết nối ngang.

Cơm. 1. Sơ đồ động học khung máy cưa

Khung của máy cưa được gắn trên một tấm đế. Một trục khuỷu với hai bánh đà và một ròng rọc truyền động quay trong hai ổ trục chính gắn trên đĩa.Thanh kết nối của dầm chữ I được nối với đầu dưới với chốt trục khuỷu thông qua ổ lăn và đầu trên được nối với chốt thông qua thanh ngang dưới của khung cưa thông qua ổ trục kim.

Các thanh ngang dưới và trên của khung cưa được nối với nhau bằng các giá đỡ hình ống tròn. Các thanh trượt textolite có chốt trên các thanh ngang của khung cưa được nối với nhau bằng các ổ trục côn.

Thiết kế của khung cưa cho phép sử dụng bộ căng thủy lực. Trong số tám hướng dẫn của nó, bốn hướng dẫn là hình lăng trụ và bốn hướng dẫn phẳng, được gắn theo cặp vào các tấm gang gắn trên giường. Các tấm dẫn hướng phía trên được gắn trên một thanh trượt và được di chuyển nhờ cơ chế nghiêng của khung cưa, tùy thuộc vào kích thước của ô Δ.

Ổ đĩa riêng của cơ chế nạp bốn con lăn, bao gồm một ổ thyristor, đảm bảo điều chỉnh trơn tru tốc độ nạp log. Mô-men xoắn được truyền đến các con lăn dưới 1 từ động cơ 8 thông qua nam châm điện, ly hợp điện từ 4, truyền đai 3, hộp số 9 và bánh răng 2. Các con lăn trên 11 quay qua xích con lăn 10.

Kích thước của các gói được điều chỉnh bằng cách thay đổi trượt của ly hợp điện từ 4, được thực hiện bằng cách xoay mặt số của bộ điều chỉnh ly tâm 5. Với mục đích này, người vận hành bật mô tơ servo 15, xoay mặt số sang góc thích hợp, vòng quay được thực hiện bởi bánh răng sâu 14, bánh răng 13, cảm biến selsyn 12, bộ thu selsyn 7 và bộ giảm tốc 6.Bằng cách thay đổi phòng Δ đồng thời thông qua bánh răng sâu 20 và cần gạt 16, tấm 18 di chuyển trong mặt phẳng nằm ngang với các thanh dẫn 19 của thanh trượt trên 17 của khung cưa và độ nghiêng của cưa 21 thay đổi.

Sơ đồ mạch của khung máy cưa 2P80 được hiển thị trong hình. 2. Thiết bị điện của nó bao gồm động cơ không đồng bộ dẫn động trục chính 125 kW M1, động cơ dẫn động cơ chế nghiêng khung cưa M2, động cơ trạm thủy lực MZ, động cơ bơm bôi trơn M4 và hệ thống điều khiển tự động, dựa trên ổ thyristor với động cơ DC M5.

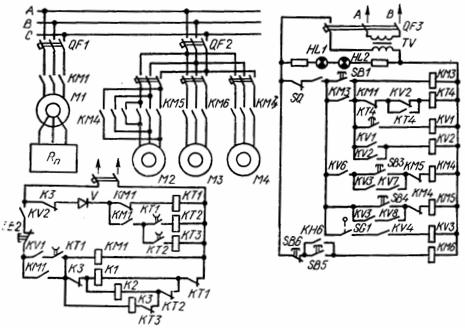

Cơm. 2. Sơ đồ điện khung máy cưa 2P80

Bảo vệ dòng điện tối đa của động cơ được cung cấp bởi các công tắc tự động: QF1 — động cơ M1, QF2 — động cơ M2, MZ, M4 và QF3 — mạch điều khiển... Khi QF3 được bật, đèn cảnh báo HL1 và HL2 sẽ sáng lên. Động cơ trục chính M1 được khởi động bằng công tắc tơ tuyến tính KM1 và động cơ truyền động của động cơ cấp liệu M5 được khởi động bằng công tắc tơ KM2.

Mạch điện điều khiển bao gồm: mạch công suất (động cơ truyền động); mạch điều khiển rơle-công tắc tơ và mạch của hệ thống điều khiển tự động dựa trên truyền động một chiều thyristor. Để bật khởi động truyền động khung cưa khi cổng trên mở, dải an toàn trục chính và đai chữ V được tháo ra và khi khung cưa dừng, sử dụng công tắc giới hạn (có khối được chỉ định trong Hình 2 với các chữ cái SQ).

Việc khởi động động cơ M1 với rôto quấn được thực hiện theo chức năng của thời gian bằng cách đóng tuần tự các rơle gia tốc KT1, KT2 và KT3, với độ trễ thời gian nhất định, dần dần xuất ra ba giai đoạn của bộ biến trở khởi động Rp bằng cách sử dụng công tắc tơ K1, K2 và K3.

Nhấn nút khởi động SB1 (xem Hình 2) bật cuộn dây của công tắc tơ KM3, đóng các tiếp điểm nguồn KM3 của động cơ M4 của bơm dầu, tiếp điểm đóng KM3 bỏ qua nút SB1.

Động cơ chuyển động chính M1 được khởi động khi tiếp điểm KV1 của rơle trung gian KV1 đóng. Cuộn dây của rơle này nhận điện thông qua tiếp điểm KT4 của rơle thời gian KT4, khi đóng sẽ đóng trễ. Do đó, rơle KT4 cung cấp độ trễ giữa khởi động động cơ M4 và M1.

Khi rơle KV1 được bật, rơle KV2 được bật đồng thời, tiếp điểm đóng của KV2 cấp điện cho cuộn dây của công tắc tơ KM1. Cuộn dây KM1 sau khi nhận điện sẽ bật các tiếp điểm chính KM1 của mạch nguồn của động cơ M1 và rôto của động cơ sẽ bắt đầu quay khi biến trở khởi động được đặt hoàn toàn. Sau khi các công tắc tơ tăng tốc K1, K2 và K3 hoạt động giảm tốc, rôto động cơ sẽ quay với tốc độ tối đa.

Khi khởi động động cơ M1 hoàn tất, tiếp điểm mở K3 sẽ đồng thời ngắt mạch cung cấp của các công tắc tơ K1 và K2, tiếp điểm K3 trong mạch khởi động động cơ của bộ nạp M5 sẽ đóng và chuẩn bị khởi động. Động cơ dừng lại bằng cách nhấn nút SB2.

Hệ thống thủy lực cung cấp khả năng nâng và hạ cửa trước và cửa sau, trên các vỏ hàn được gắn các con lăn cấp liệu phía trên.Các cổng được nâng lên vị trí phía trên bằng các xi lanh thủy lực được dẫn động bởi một trạm thủy lực. Truyền động của trạm thủy lực được cung cấp bởi động cơ M3, được khởi động bằng một nút bấm, trong khi cuộn dây KM6 của bộ khởi động được cấp điện, đóng các tiếp điểm chính của KM6.

Độ nghiêng của khung cưa có thể được điều khiển thủ công (bằng cách nhấn các nút SB3 và SB4) hoặc tự động. Với điều khiển tự động cuộn dây KM4 của bộ khởi động KM4 ("thêm") và KM5 của bộ khởi động KM5 ("ít hơn"), chúng nhận nguồn qua rơle KV3, bật khi công tắc chế độ ở vị trí "Tự động" , đó là lúc tiếp điểm SQ1 đóng.

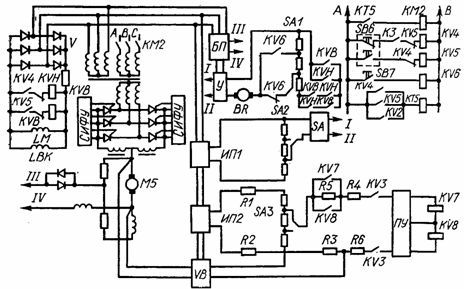

Bộ nguồn thyristor bao gồm một động cơ M5 DC và một bộ biến đổi thyristor. Bộ chuyển đổi thyristor (Hình 9.2, c) được bật bởi bộ khởi động KM2, thông qua tiếp điểm KV3, cuộn dây nhận điện khi tiếp điểm của rơle thời gian KT5, nằm trong mạch của nó, được đóng lại. Rơle hẹn giờ KT5 sẽ được cấp điện khi cuộn dây KV4 (chuyển động thuận) hoặc KV5 (chuyển động lùi) được cấp điện.

Nếu khúc gỗ bị kẹt trong khi cắt, nó sẽ được rút lại bằng cách đảo chiều động cơ. Không thể khởi động động cơ trung chuyển nếu động cơ M1 không chạy. Điều này được đảm bảo bằng cách đưa tiếp điểm K3 vào mạch cung cấp KV4, tiếp điểm này sẽ đóng sau khi kết thúc quá trình khởi động động cơ M1. Khi bật bộ khởi động KM2, bộ chuyển đổi và cuộn dây trường LM của động cơ được cấp điện.

Nếu thanh ghi bị kẹt, nhấn nút SB6 sẽ tắt rơle KV4 và KVB và bật rơle KV5 và KVH.Trong trường hợp này, rơle KVH đóng các tiếp điểm của nó trong mạch cung cấp của bộ khuếch đại U, được bao gồm trong bộ biến đổi thyristor, do đó, cực của điện áp ở đầu ra của bộ biến đổi thay đổi và động cơ thay đổi hướng của Vòng xoay.

Sự ổn định của tốc độ quay khi tải thay đổi được đảm bảo bằng phản hồi âm, được thực hiện bởi bộ tạo tốc độ BR với cuộn dây kích thích LBL. Phần ứng BR được kết nối với đầu vào của bộ khuếch đại V. Quá độ được cưỡng bức bằng cách sử dụng hãm tái tạo trong mạch biến đổi thyristor.

Tốc độ nạp được điều chỉnh thủ công và tự động. Đối với điều này, công tắc SA được đặt. Trong điều chỉnh tốc độ nạp thủ công, bộ điều chỉnh tốc độ được kết nối với bộ khuếch đại U thông qua các mạch I và II. Bộ điều khiển tốc độ SA1 — SA3 là công tắc tới các bảng mà điện trở MLT được kết nối.

Di chuyển tiếp điểm di động SA1 sẽ thay đổi tín hiệu điều khiển đi vào hệ thống điều khiển pha xung (SPPC) thông qua bộ khuếch đại PU, làm thay đổi góc bắn của thyristor được kết nối bằng mạch chỉnh lưu cầu, do đó tốc độ của động cơ M5 thay đổi.

Để tự động điều chỉnh tốc độ của động cơ M5 thông qua công tắc SA, ngắt kết nối SA1 khỏi khối khuếch đại Y và kết nối với bộ khuếch đại Y SA2 — cảm biến đường kính tạp chí. Trong trường hợp này, SA1 bắt đầu nhận nguồn từ SA2, là một chiết áp được kết nối với nguồn điện ổn định IP1 và được quay bởi cơ chế chuyển đổi nguồn.

Khi đường kính của tạp chí thay đổi, thanh trượt của chiết áp SA2 di chuyển và giá trị của điện áp điều khiển áp dụng cho SA1 thay đổi, do đó tốc độ nạp thay đổi theo sự thay đổi đường kính của tạp chí. Giá trị tốc độ phải khớp với độ dốc của khung cưa, tốc độ được điều khiển bằng cách chuyển đổi SA3.

Cảm biến độ nghiêng khung cưa SA3 được kết nối với nguồn điện ổn định IP2 thông qua các điện trở R1 và R2. Kết quả là ứng suất tỷ lệ thuận với góc nghiêng của khung cưa. Điện áp này được so sánh với điện áp động cơ M5, tỷ lệ thuận với tốc độ, được lấy từ phần ứng động cơ và đưa đến điện trở R3 thông qua khối chỉnh lưu VB, nó được trừ vào điện áp đầu ra của cảm biến độ nghiêng của khung cưa.

Với động cơ đảo chiều, khối VB duy trì cực tính tham chiếu không đổi. Tín hiệu không khớp được đưa đến đầu vào của bộ khuếch đại trung gian PU thông qua các điện trở R4 — R6 và các tiếp điểm đóng KV3 (đóng trong quá trình điều chỉnh tự động). Tín hiệu được khuếch đại và đưa đến đầu ra PU, nơi các rơle KV7 và KV8 được kết nối. Chúng được kích hoạt tùy thuộc vào cực của tín hiệu đầu vào lỗi.

Vì vậy, khi tốc độ nạp tăng, điện áp loại bỏ khỏi động cơ tăng và giá trị không phù hợp là âm. Trong trường hợp này, mối quan hệ giữa tốc độ nạp và độ nghiêng của khung cưa bị phá vỡ. Tín hiệu đầu ra được khuếch đại từ bộ khuếch đại PU bao gồm rơle KV7, các tiếp điểm đóng bao gồm cuộn dây KM4.

Các tiếp điểm đóng KM4 quay động cơ M2 "về phía trước" — tăng độ nghiêng của khung cưa.Đồng thời, điện áp đầu ra ở SA3 được tăng lên bằng cách di chuyển thanh trượt chiết áp. Tín hiệu độ lệch bắt đầu giảm xuống 0, sau đó độ nghiêng của khung cưa dừng lại. Điều này duy trì sự phù hợp giữa tốc độ nạp và góc của khung cưa.

Quá trình điều khiển tiến hành theo cách tương tự với tốc độ nạp giảm, nhưng tín hiệu lỗi trong trường hợp này có dấu hiệu tích cực. Điều này khiến rơle KV8 bật, cũng như KM5 và động cơ M2 đảo ngược. Khi tốc độ nạp giảm, độ dốc của khung cưa cũng giảm. Trong quá trình điều chỉnh, ổ đĩa tiếp xúc với KV7 và KV8 bỏ qua điện trở R5, điều này có thể thực hiện quá trình.

Khi bắt đầu cắt cần tốc độ cắt bằng không quá 30% tốc độ chạy dao làm việc. Điều này được thực hiện theo cách sau. Bằng cách nhấn nút SB7, rơle KV6 được cấp điện, các tiếp điểm của nó được chuyển sang đầu ra SA1, do đó một điện áp điều khiển nhỏ được cung cấp qua tiếp điểm đóng KV6 đến đầu vào của bộ chuyển đổi thyristor, tạo ra tốc độ cắt thấp .

Sau khi kết thúc cấp liệu, nút SB7 bị tắt và thiết bị chuyển sang chế độ làm việc.Việc ngắt hệ thống điều khiển tự động độ nghiêng của khung cưa trong quá trình cấp liệu được cung cấp bằng cách kết nối tiếp điểm đóng KV6 với mạch cung cấp của cuộn dây khởi động KM4 và KM5.