Tự động hóa một phần, phức tạp và đầy đủ là gì

Tiến bộ công nghệ được đặc trưng bởi sự mở rộng liên tục của tự động hóa sản xuất — từ tự động hóa một phần, nghĩa là tự động thực hiện các sản phẩm, hoạt động riêng lẻ, đến tự động hóa phức tạp, từ phức tạp — sang tự động hóa hoàn toàn với sự chuyển đổi ngày càng tăng sang phân xưởng và nhà máy tự động, cung cấp hiệu quả kinh tế kỹ thuật cao nhất. …

tự động hóa một phần

Điều kiện tiên quyết để tự động hóa sản xuất là cơ giới hóa tất cả các thao tác cơ bản và phụ trợ của quy trình công nghệ. Tự động hóa một phần là một tính năng đặc biệt của bất kỳ sản xuất nào.

Việc chuyển các chức năng của con người sang máy di chuyển công cụ đã loại bỏ những hạn chế do năng lực thể chất của con người áp đặt đối với sự phát triển của sản xuất và gây ra một bước nhảy vọt về mức độ và quy mô của nó, được gọi là cuộc cách mạng công nghiệp vào cuối thế kỷ 18 và đầu thế kỷ 19.

Kể từ khi tạo ra những chiếc máy tự động đầu tiên, tự động hóa sản xuất đã phát triển không ngừng và chất lượng.Thay thế động cơ hơi nước cồng kềnh bằng động cơ dễ vận hành và kích thước nhỏ xe máy điện thay đổi căn bản nguyên lý hoạt động, thiết kế máy móc làm việc và thay đổi nguyên tắc quản lý.

Truyền động riêng lẻ của các bộ phận làm việc riêng biệt của máy móc và sự ra đời của các kết nối điện giữa chúng đã đơn giản hóa đáng kể động học của máy móc, khiến chúng bớt cồng kềnh hơn và đáng tin cậy hơn.

So với các kết nối cơ học, linh hoạt và thuận tiện hơn trong vận hành, các kết nối điện cho phép tạo ra một điều khiển được lập trình kết hợp giữa điện và cơ, đảm bảo thực hiện tự động các hoạt động phức tạp hơn nhiều so với máy tự động có thiết bị lập trình cơ học (Ưu điểm của hệ thống điện tự động hóa).

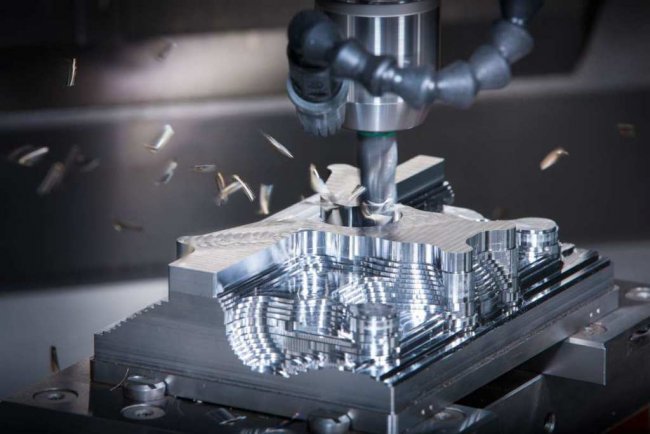

Với các kết nối điện, không chỉ dễ dàng đạt được trình tự chuyển động cần thiết của các cơ quan làm việc mà còn dễ dàng thay đổi trình tự này để khôi phục máy làm việc để xử lý một sản phẩm mới. Ví dụ, một máy tự động điều khiển bằng máy tính hiện đại (xem. Máy cnc) có thể xử lý các bộ phận có hình dạng bất kỳ. Để khôi phục một máy như vậy, chỉ cần thay đổi chương trình.

Điều khiển được lập trình bằng điện không chỉ có thể thực hiện chu trình chuyển động cần thiết của các cơ quan làm việc mà không cần sự can thiệp của con người, mà còn đảm bảo tự động bắt đầu chu trình đó khi đáp ứng các điều kiện nhất định, chẳng hạn như khi máy được giải phóng khỏi một sản phẩm đã được xử lý. là một phần mới của vật chất và không gian thích hợp của nó, nằm trong mối quan hệ với các cơ quan làm việc...

Để tự động thực hiện thao tác như vậy, máy phải được trang bị các yếu tố nhạy cảm — các cảm biến giám sát việc đáp ứng các điều kiện riêng lẻ. Ngoài ra, bản thân hệ thống điều khiển phải có khả năng kiểm tra tập hợp các điều kiện này, nghĩa là để giải quyết một số vấn đề logic (xem:Một hoạt động logic).

Các bộ điều chỉnh tự động đã trở nên phổ biến, thực hiện các chức năng của chúng nhanh hơn và chính xác hơn nhiều so với khả năng của con người, đã mang lại sự cải thiện đáng kể về các chỉ số kinh tế và kỹ thuật của nhiều ngành và quy trình. của động cơ, áp suất hơi nước và nhiệt độ trong nồi hơi, độ dày dải trong máy cán, nhiệt độ trong lò điện, v.v.

Không có sản xuất nào mà bộ điều khiển tự động - thiết bị điều khiển hệ thống điều khiển tự động - không được sử dụng. Trong một số trường hợp, các hệ thống này cho phép tạo các quy trình và đơn vị mới không thể thực hiện thủ công (ví dụ: nhà máy điện hạt nhân).

tự động hóa phức hợp

Hiệu quả lớn nhất của việc sử dụng các hệ thống điều khiển tự động đạt được với phạm vi toàn diện về tự động hóa của tất cả các máy móc và bộ phận công nghệ của xưởng hoặc bộ phận.

Tự động hóa tích hợp là một giai đoạn tự động hóa sản xuất, trong đó toàn bộ hoạt động xử lý vật liệu, bao gồm cả vận chuyển, được thực hiện thông qua một hệ thống máy móc và công nghệ tự động, các đơn vị theo các chương trình và chế độ định trước, sử dụng các thiết bị tự động khác nhau được thống nhất bởi một hệ thống chung. hệ thống quản lý.

Với quá trình tự động hóa phức tạp, các chức năng của con người trong việc điều khiển quy trình công nghệ được giảm xuống để theo dõi quá trình của quy trình, phân tích các chỉ số của nó và chọn chế độ vận hành của thiết bị như một tập hợp các nhiệm vụ cho bộ điều chỉnh tự động và thiết bị phần mềm trong đó các chỉ số tốt nhất đạt được trong những điều kiện này.

Tự động hóa tích hợp dễ dàng nhất được thực hiện trong quá trình sản xuất liên tục, các phần riêng biệt được kết nối cưỡng bức thông qua một luồng nguyên liệu duy nhất.

Một ví dụ về tự động hóa quy trình phức tạp là một dây chuyền tự động, trong đó mỗi máy tự động, sử dụng một thiết bị phần mềm, thực hiện một chuỗi chuyển động được xác định trước của các cơ quan làm việc của nó để thực hiện một giai đoạn xử lý vật liệu nhất định và toàn bộ bộ máy tuyến tính được kết nối bằng cách vận hành tự động các thiết bị vận chuyển—một trình tự chung của các giai đoạn chế biến cho đến khi nhận được thành phẩm.

Các doanh nghiệp hoàn toàn tự động là tất cả Nhà máy điện (Nhà máy điện hạt nhân, nhà máy nhiệt điện, nhà máy thủy điện). Việc quản lý các thiết bị điện và cơ khí chính trong các trạm này được thực hiện tự động và theo quy luật, việc kiểm soát hoạt động của nó được tập trung tại một điểm, từ đó người điều phối ca thiết lập các chế độ cần thiết.

Việc quản lý vận hành phải được tập trung và tập trung trong tay một người. Nhu cầu tập trung hóa như vậy là do để đưa ra quyết định lựa chọn phương thức của các đơn vị công nghệ riêng lẻ, cần có một bức tranh hoàn chỉnh về toàn bộ quá trình sản xuất, nghĩa là xử lý tất cả thông tin đến từ tất cả các bộ phận của quá trình, là cần thiết.

Do đó, trong số các hệ thống điều khiển, các thiết bị chiếm một vị trí nổi bật, nhiệm vụ của nó là tổ chức giao tiếp giữa con người và máy móc, giúp con người dễ dàng kiểm soát các quá trình hơn, giải tỏa hệ thần kinh, giải phóng bộ não khỏi căng thẳng và thói quen. công việc.

Ngoài ra, một người thường không thể xử lý một luồng thông tin lớn về tiến trình của các quy trình nếu không có sự trợ giúp của các thiết bị bổ sung.

Ví dụ, trong điều kiện quản lý tập trung các hệ thống điện phân nhánh, chức năng của người điều phối điểm điều khiển trung tâm ngày càng trở nên phức tạp và việc ra quyết định thường được thực hiện trong điều kiện thiếu thời gian trầm trọng. Tất cả điều này đòi hỏi phải thu thập nhanh chóng các thông tin đa dạng để hiển thị cho một người dưới dạng một kết quả dễ nhận thấy, cần thiết cho việc ra quyết định.

Với điều khiển tập trung, tất cả thông tin về trạng thái sản xuất và quy trình được tập trung với người điều phối ca hoặc người vận hành.

Để truyền đạt thông tin đến một người, có rất nhiều thiết bị chỉ báo và ghi âm được đặt trên bảng trung tâm điều khiển trước mặt người điều hành hoặc người điều phối. Ngoài các thiết bị, phòng điều khiển còn có các thiết bị kỹ thuật cho phép bạn giám sát các khu vực sản xuất quan trọng khác nhau.

Bức ảnh cho thấy phòng điều khiển. Đó là (các) bảng điều khiển dọc mà chúng được đặt trên đó kế hoạch ghi nhớ các ngành công nghiệp, quy trình, dụng cụ đo lường được kiểm soát và các chỉ báo cảnh báo khác nhau và bảng điều khiển của các thiết bị điều khiển tự động, đôi khi cũng có các phím và nút điều khiển từ xa.

Vì trong các doanh nghiệp và ngành có lãnh thổ rộng lớn, việc trao đổi thông tin giữa các đối tượng điều khiển, quản lý và trung tâm điều độ được thực hiện với sự trợ giúp của các phương tiện kỹ thuật cơ điện tử, các thiết bị tái tạo các hệ thống này được đặt trên bảng điều khiển.

Một người kiểm soát một quy trình dựa trên kiến thức của mình về các thuộc tính và đặc điểm của nó sử dụng khả năng nhìn xa trông rộng và do đó có thể cải thiện đáng kể việc kiểm soát quy trình. Trong khuôn khổ hạn hẹp của quá trình này, kiến thức là một mô hình của quá trình trong bộ não con người.

Trước khi chọn một hoặc một hành động điều khiển khác, một người, sử dụng "mô hình" này, kiểm tra một cách suy đoán xem kết quả của các hành động sẽ như thế nào trên các tham số đầu ra của quy trình.

Chỉ sau khi bị thuyết phục rằng ảnh hưởng này sẽ buộc quá trình thay đổi theo hướng mong muốn hoặc giữ cho quá trình của nó không thay đổi, người ta chuyển ảnh hưởng này sang quá trình thực, liên tục so sánh quá trình của nó với kết quả suy đoán thu được và tinh chỉnh mô hình.

Tương tự như cách con người thực hiện, một hệ thống điều khiển dự đoán tự động có thể hoạt động. Một hệ thống như vậy phải có một mô hình quy trình, các thiết bị cung cấp khả năng tự điều chỉnh các tham số của mô hình để phù hợp với quy trình thực tế và một thiết bị tự động tìm kiếm mô hình để tìm các hành động kiểm soát nhằm mang lại hiệu suất quy trình tốt nhất. Các ảnh hưởng được phát hiện sẽ được tự động chuyển sang quy trình thực tế.

Một ví dụ về hệ thống điều khiển tự động phức tạp là lò nung liên tục để đốt nóng vật liệu, được trang bị bộ điều chỉnh nhiệt độ trong không gian làm việc và bộ điều chỉnh dòng nhiên liệu và không khí cung cấp cho đầu đốt của lò.

Sự gia nhiệt của vật liệu rời khỏi lò được xác định bởi nhiệt độ của không gian làm việc, tốc độ di chuyển của vật liệu và một số yếu tố khác. Đổi lại, nhiệt độ của không gian làm việc được xác định bởi lượng tiêu thụ nhiên liệu và tỷ lệ tiêu thụ nhiên liệu - không khí, đồng thời phụ thuộc vào tốc độ chuyển động của vật liệu được làm nóng.

Vấn đề duy trì nhiệt độ vật liệu trong ví dụ này không thể được giải quyết bằng cách cài đặt các bộ điều khiển lưu lượng và nhiệt độ riêng biệt, không liên quan.

Điều cần thiết là tham chiếu đến bộ điều khiển nhiệt độ trong lò tăng tự động khi tốc độ di chuyển của vật liệu trong lò tăng và tham chiếu đến bộ điều khiển lưu lượng không khí tăng khi mức tiêu thụ nhiên liệu tăng.

Các nhiệm vụ khó khăn cũng phát sinh trong việc tạo ra các hệ thống kiểm soát các quy trình với nhiều chuyển đổi năng lượng. Một ví dụ về luyện kim lò cao. Ở đây, luật điều khiển thiết lập một tập hợp các giá trị cần thiết của các tham số quá trình riêng lẻ (nhiệt độ, áp suất, tốc độ dòng chảy, v.v.), mỗi tham số bị ảnh hưởng bởi nhiều nhiễu gây ra bởi các yếu tố bên ngoài và bên trong quá trình đó.

Sự thành công của tự động hóa tích hợp các khu vực sản xuất hiện có được xác định gần như hoàn toàn bởi sự tuân thủ của thiết bị và công nghệ hiện có với các yêu cầu về điều khiển tự động.

Thiết bị của hầu hết các doanh nghiệp đang hoạt động được thiết kế để điều khiển thủ công.Do đó, tự động hóa phức tạp, theo quy định, phải đi kèm với hiện đại hóa hoặc thay thế hoàn toàn thiết bị, thay đổi công nghệ và tổ chức sản xuất, trong đó khả năng điều khiển tự động về tốc độ và độ chính xác sẽ được sử dụng đầy đủ.

Việc tự động hóa hoàn toàn bất kỳ khu vực sản xuất nào phải được thực hiện trước khi phân tích kỹ thuật và kinh tế toàn diện về toàn bộ các biện pháp để xác định hiệu quả kinh tế. Tự động hóa hoàn toàn cho phép bạn tập trung hóa sản xuất và quản lý quy trình, giảm nhân sự, tăng năng suất thiết bị, cải thiện chất lượng sản phẩm và giảm chi phí.

Đối với các quy trình phức tạp, việc quản lý tập trung yêu cầu sử dụng các hệ thống quản lý tự động cho phép thu thập thông tin về tiến trình của một quy trình được kiểm soát và truyền nó cho một người ở dạng thuận tiện cho anh ta.

Tự động hóa tích hợp là một bước tiến tới tự động hóa hoàn toàn, kết thúc bằng việc tạo ra các phân xưởng và nhà máy tự động.

Tự động hóa hoàn toàn

Tự động hóa hoàn toàn là một giai đoạn tự động hóa sản xuất, trong đó một hệ thống máy móc tự động thực hiện toàn bộ phạm vi hoạt động của một quy trình sản xuất nhất định mà không có sự tham gia trực tiếp của con người, bao gồm cả việc lựa chọn và thiết lập các chế độ làm việc mang lại hiệu quả tốt nhất trong các điều kiện nhất định. .

Nhiệm vụ của một người được giảm xuống để giám sát hoạt động đúng đắn của hệ thống quản lý và các đơn vị riêng lẻ của nó, cũng như giới thiệu các nhiệm vụ và tiêu chí vào hệ thống này mà quy trình phải đáp ứng.

Đối với các quy trình đơn giản chạy trong các điều kiện không đổi, sau khi được chọn và điều chỉnh, chế độ tối ưu có thể được duy trì trong một thời gian dài và khái niệm tự động hóa hoàn toàn trùng khớp với khái niệm tự động hóa phức tạp.

Đối với hầu hết các quy trình chịu sự xáo trộn bên ngoài, sự khác biệt chính giữa tự động hóa hoàn toàn và tự động hóa phức tạp là chuyển chức năng lựa chọn và điều phối các chế độ vận hành của từng máy và thiết bị (bao gồm cả trong các tình huống khẩn cấp) từ con người sang hệ thống điều khiển tự động.

Cơ sở để chuyển đổi sang tự động hóa hoàn toàn là tự động tìm kiếm và thiết lập các chế độ vận hành thiết bị tối ưu và tự động hóa quản lý vận hành, nghĩa là phối hợp các chế độ của từng máy và đơn vị.

Để giải quyết những vấn đề này, các công nghệ máy tính được sử dụng rộng rãi, đặc biệt là các máy điều khiển (bộ điều khiển, máy tính công nghiệp), phân tích quá trình sản xuất, quy trình, tổng hợp các luật điều khiển và xác định tiêu chí tối ưu. Việc phân tích tự động dòng công nghệ và tổng hợp các luật điều khiển xác định trước khả năng tự điều chỉnh của các hệ thống để tự động hóa hoàn toàn.

Các hệ thống tự động hóa hoàn toàn có nguyên tắc xây dựng phân cấp:

- Ở giai đoạn 1, có các hệ thống điều khiển logic và phần mềm, cũng như các hệ thống điều khiển tự động;

- ở giai đoạn 2 — các hệ thống tự động tối ưu hóa các máy móc và tổ hợp riêng lẻ;

- ở giai đoạn thứ 3 - hệ thống tự động để quản lý vận hành.

Hệ thống phân cấp điều khiển ba cấp độ xác định cấu trúc chức năng của các hệ thống tự động hóa đầy đủ.Độ phân giải phần cứng của hệ thống này có thể khác nhau, hệ thống có thể được xây dựng như hình trên, nhưng nó có thể được xây dựng mà không có sự phân tách rõ ràng các chức năng được thực hiện bởi các thiết bị riêng lẻ.

Sự phức tạp ngày càng tăng của các nhiệm vụ điều khiển dẫn đến sự gia tăng về số lượng và độ phức tạp của thiết bị, do đó làm tăng khả năng làm gián đoạn hoạt động bình thường của hệ thống.

Việc tăng cường liên tục các quy trình và sự gia tăng quy mô của chúng và mối đe dọa tai nạn ngày càng tăng tương ứng làm cho vấn đề về độ tin cậy thậm chí còn quan trọng hơn trong quá trình tự động hóa sản xuất. Do đó, ngày càng có nhiều phần tử đáng tin cậy và phương pháp kết nối của chúng được phát triển, cũng như các phương pháp xây dựng hệ thống đáng tin cậy từ các phần tử không đủ độ tin cậy đang được tìm kiếm.

Hệ thống tự động hóa đầy đủ là một hệ thống điều khiển tự động phức tạp và phân nhánh, đòi hỏi độ tin cậy cao, được cung cấp bởi cả độ tin cậy của các yếu tố riêng lẻ và độ tin cậy của cấu trúc.

Nhiệm vụ của tự động hóa hoàn toàn là tạo ra các xưởng và xí nghiệp tự động (nhà máy tự động). Hiệu quả kinh tế to lớn của tự động hóa hoàn toàn đạt được nhờ cải thiện việc sử dụng thiết bị, đảm bảo nhịp điệu của quy trình với năng suất và chất lượng sản phẩm tối ưu trong các điều kiện nhất định.

Nhìn: Tự động hóa các quy trình công nghệ, Robot công nghiệp trong sản xuất hiện đại, Tự động hóa hệ thống quản lý cung cấp điện

Sự phát triển của công nghệ điều khiển tự động là không thể nếu không có sự tiến bộ về thiết bị và đặc biệt là ở những yếu tố mà từ đó các thiết bị điều khiển được chế tạo.Vấn đề quan trọng nhất trong việc phát triển các thiết bị và hệ thống điều khiển tự động là tăng độ tin cậy của chúng.