Điều khiển tự động trong chức năng tải

Trong nhiều trường hợp cần điều khiển các lực và momen tác dụng lên một số bộ phận của máy. Các cơ chế mà loại điều khiển này được yêu cầu chủ yếu bao gồm các thiết bị kẹp khác nhau, ví dụ, cờ lê điện, cờ lê điện, mâm cặp điện, cơ cấu kẹp cột cho máy khoan xuyên tâm, thanh ngang cho máy bào và máy khoan lớn, v.v.

Trong nhiều trường hợp cần điều khiển các lực và momen tác dụng lên một số bộ phận của máy. Các cơ chế mà loại điều khiển này được yêu cầu chủ yếu bao gồm các thiết bị kẹp khác nhau, ví dụ, cờ lê điện, cờ lê điện, mâm cặp điện, cơ cấu kẹp cột cho máy khoan xuyên tâm, thanh ngang cho máy bào và máy khoan lớn, v.v.

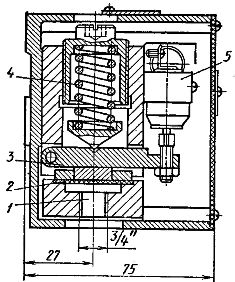

Một trong những phương pháp kiểm soát lực đơn giản nhất dựa trên việc sử dụng một số phần tử bị dịch chuyển bởi lực tác dụng, nén lò xo và tác động lên công tắc hành trình. Sơ đồ động học gần đúng của một trong các băng cassette điện với thiết bị như vậy được hiển thị trong hình. 1.

Động cơ điện 6 quay con sâu 7, dẫn động bánh xe con sâu 3. Ly hợp cam 4 được nối với bánh xe 3, nửa sau của nó nằm trên một phím trượt trên trục 8. Khi bật nam châm điện 5, ly hợp 4 bật và trục 8 bắt đầu quay.Trong trường hợp này, khớp nối cam 9, ở trạng thái bật, cũng quay, truyền chuyển động quay cho đai ốc 10. Thanh sau truyền chuyển động tịnh tiến cho thanh 11. Điều này gây ra, tùy thuộc vào hướng quay của đai ốc. động cơ điện 6, sự hội tụ hoặc phân kỳ của cam 12.

Khi các bộ phận được nén bởi các cam, động cơ 6 truyền đến đai ốc 10 một mô-men xoắn tăng dần. Ly hợp 9 có các cam vát, khi mômen truyền bởi nó đạt đến một giá trị nhất định, nửa ly hợp di động, ép lò xo 2, sẽ bị đẩy sang trái. Trong trường hợp này, công tắc chuyển động 1 sẽ được kích hoạt, điều này sẽ khiến động cơ điện 6 bị ngắt kết nối khỏi mạng. Lực kẹp của phôi được xác định bởi giá trị nén trước của lò xo 2.

Cơm. 1. Sơ đồ băng cassette điện

Trong các thiết bị kẹp được xem xét, khi lực kẹp tăng lên, mômen cản trên trục động cơ tăng lên và theo đó, dòng điện tiêu thụ bởi nó. Do đó, điều khiển lực trong các thiết bị kẹp cũng có thể dựa trên việc sử dụng rơle dòng điện, cuộn dây được nối nối tiếp với mạch của dòng điện được tiêu thụ bởi động cơ. Quá trình kẹp dừng ngay khi dòng điện đạt đến giá trị tương ứng với cài đặt của rơle dòng điện và lực kẹp yêu cầu.

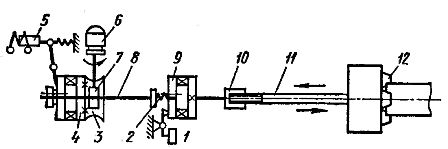

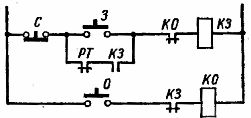

Trên các dây chuyền tự động, một công tắc điện được sử dụng, trong đó chuyển động từ động cơ điện đến trục chính được truyền qua xích động học với ly hợp một răng, sao cho trục quay ngay lập tức bắt đầu quay hết tốc độ. Khi nhấn nút «kẹp», công tắc tơ của kẹp được kích hoạt và động cơ bắt đầu quay.

Rơle quá dòng có cuộn dây nối với mạch chính bị ngắt và tiếp điểm NC của nó mở ra. Tuy nhiên, việc mở này không ảnh hưởng đến mạch điện, vì trong quá trình khởi động động cơ điện trong thời gian ngắn, nút được nhấn. Khi khởi động xong, dòng điện động cơ giảm, rơle PT đóng tiếp điểm của nó và công tắc tơ ngắn mạch chuyển sang chế độ tự cấp điện thông qua tiếp điểm đóng ngắn mạch và tiếp điểm mở PT. Khi lực kẹp tăng, dòng điện động cơ tăng và khi lực kẹp đạt giá trị yêu cầu, rơle PT được cấp điện và dừng động cơ.

Khi bạn nhấn nút O («Quay»), động cơ sẽ bật để quay theo hướng ngược lại. Trong trường hợp này, ly hợp có một răng sẽ ăn khớp với bộ phận bị dẫn động của xích động học với một áp suất vượt qua, do động học năng lượng của các bộ phận chuyển động của truyền động điện, lực ma sát tăng lên trong quá trình dừng chuỗi động học. Tuy nhiên, các thiết bị kẹp được chế tạo theo sơ đồ như vậy không cung cấp lực kẹp ổn định, cũng như điều chỉnh lực này trong giới hạn cần thiết.

Chìa khóa không có những nhược điểm này (Hình 3). Động cơ lồng sóc không đồng bộ 1 thông qua ly hợp điện từ 2 và hộp số 3 làm quay thanh xoắn 4, sau đó truyền chuyển động đến vòi chính 9. Thanh xoắn là một gói các tấm thép. Khi mô-men xoắn được truyền tăng lên, thanh xoắn sẽ xoắn lại. Trong trường hợp này, có sự quay của các vòng thép 5 và 6 của bộ biến mô sơ cấp cảm ứng, được nối chắc chắn với các đầu của thanh xoắn 4.Vòng 5 và 6 được cung cấp với các răng cuối hướng vào nhau.

Khi thanh xoắn bị xoắn, các răng đối diện của các vòng bị dịch chuyển so với nhau. Điều này dẫn đến sự thay đổi độ tự cảm của cuộn dây 8 của bộ biến mô được tích hợp trong mạch từ 7. Với một sự thay đổi nhất định về độ tự cảm của cuộn dây, bộ biến mô sẽ gửi tín hiệu để tắt ly hợp điện từ 2.

Cơm. 2. Mạch điều khiển thiết bị kẹp

Cơm. 3. Sơ đồ một chiếc cờ lê

Khoảng trống được xử lý bằng cách loại bỏ chip khỏi các phần khác nhau. Do đó, các lực khác nhau phát sinh trong hệ thống AIDS và các phần tử của hệ thống này nhận được các biến dạng đàn hồi khác nhau, dẫn đến các lỗi xử lý bổ sung. Biến dạng đàn hồi của các phần tử của hệ thống AIDS có thể được đo và bù bằng các chuyển động tự động theo hướng ngược lại. Điều này dẫn đến sự gia tăng độ chính xác của sản xuất một phần. Tự động bù biến dạng đàn hồi của các phần tử của hệ thống AIDS được gọi là điều khiển tự động chuyển vị đàn hồi hoặc điều khiển thích ứng không nghiêm ngặt.

Tự động bù các chuyển vị đàn hồi của hệ thống AIDS đang phát triển nhanh chóng. Ngoài việc tăng độ chính xác của quá trình xử lý, việc kiểm soát như vậy trong nhiều trường hợp giúp tăng năng suất lao động (2-6 lần) và mang lại hiệu quả kinh tế cao. Điều này là do khả năng xử lý nhiều phần trong một lần. Ngoài ra, bù đàn hồi tự động ngăn ngừa gãy dụng cụ.

Kích thước AΔ của phần được xử lý được tính tổng theo phương pháp đại số hoặc véc tơ từ kích thước Ау của cài đặt, kích thước АС của cài đặt tĩnh và kích thước Аd của cài đặt động:

Kích thước Ac là khoảng cách giữa các cạnh cắt của dụng cụ và đế của máy, được đặt trong trường hợp không cắt. Kích thước của Ada được xác định tùy thuộc vào chế độ điều trị đã chọn và mức độ nghiêm trọng của hệ thống AIDS. Để đảm bảo tính nhất quán của kích thước AΔ của một loạt các bộ phận, có thể bù cho độ lệch ΔAd của kích thước cài đặt động bằng cách hiệu chỉnh ΔA'c = — ΔAd thành kích thước Ac của cài đặt tĩnh. Cũng có thể tự động bù cho độ lệch ΔAd của kích thước cài đặt động bằng cách thực hiện hiệu chỉnh ΔA'd = — ΔAd. Trong một số trường hợp, cả hai phương pháp kiểm soát được sử dụng cùng nhau.

Để kiểm soát các chuyển động đàn hồi, các liên kết đàn hồi được sử dụng, được nhúng đặc biệt vào các chuỗi chiều, sự biến dạng của chúng được cảm nhận bởi các bộ chuyển đổi điện đặc biệt. Trong các hệ thống được xem xét, bộ chuyển đổi cảm ứng được sử dụng rộng rãi nhất. Đầu dò càng gần dụng cụ cắt hoặc phôi thì hệ thống điều khiển tự động sẽ càng nhanh.

Trong một số trường hợp, có thể đo không phải độ lệch mà là lực gây ra chúng, sau khi đã xác định trước mối quan hệ giữa các yếu tố này tại thời điểm này bằng cách đo dòng điện tiêu thụ của động cơ. Tuy nhiên, việc loại bỏ điểm điều khiển khỏi vùng cắt làm giảm độ chính xác và tốc độ của hệ thống điều khiển tự động.

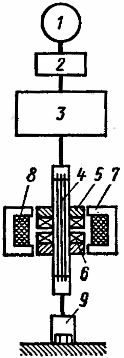

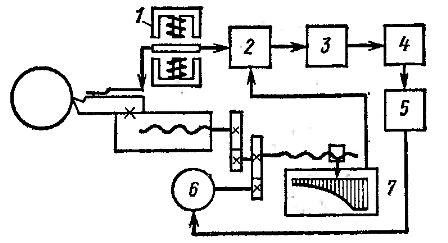

Quả sung.4. Sơ đồ điều khiển rẽ thích ứng

Trong mạch để kiểm soát kích thước của điều chỉnh tĩnh trong quá trình quay (Hình 4), biến dạng đàn hồi (ép) của máy cắt được cảm nhận bởi bộ chuyển đổi 1, điện áp của nó được truyền đến bộ so sánh 2 rồi qua bộ khuếch đại 3 đến bộ so sánh 4, bộ so sánh này cũng nhận tín hiệu điều khiển. Thiết bị 4, thông qua bộ khuếch đại 5, cung cấp điện áp cho động cơ cấp liệu ngang 6, giúp di chuyển dụng cụ theo hướng của phôi.

Đồng thời, thanh trượt của chiết áp 7 di chuyển, điều khiển chuyển động của giá đỡ. Điện áp của chiết áp 7 được cấp cho bộ so sánh 2. Khi chuyển động bù hoàn toàn cho độ lệch của máy cắt, điện áp ở đầu ra của bộ so sánh 2 biến mất. Trong trường hợp này, nguồn điện cung cấp cho động cơ 6 bị gián đoạn. Sử dụng một chiết áp cấu hình hoặc di chuyển thanh trượt của nó bằng một cam, có thể thay đổi mối quan hệ chức năng giữa việc nhả dao cắt và chuyển động của nó.

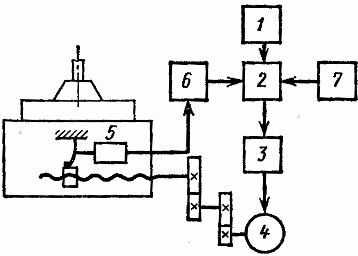

Sơ đồ kiểm soát kích thước điều chỉnh động của máy cắt dọc được hiển thị trong Hình. 5. Trong máy này, trình điều khiển 1 cung cấp điện áp cho bộ so sánh 2 để xác định lượng nạp. Lượng ứng suất được xác định bởi kích thước xử lý đã chọn theo đường cong hiệu chuẩn liên quan đến lực cắt và độ cứng của hệ thống AIDS với kích thước của cài đặt động. Ngoài ra, thông qua bộ khuếch đại 3, điện áp này được cung cấp cho động cơ điện 4 của nguồn điện bàn.

Động cơ di chuyển bàn bằng vít me. Trong trường hợp này, đai ốc vít me, bị dịch chuyển đàn hồi dưới tác động của thành phần lực cắt, làm lò xo phẳng bị uốn cong.Biến dạng của lò xo này được cảm nhận bởi bộ chuyển đổi 5, điện áp của nó được truyền qua bộ khuếch đại 6 đến bộ so sánh 2, thay đổi nguồn điện để kích thước của điều chỉnh động không đổi. Tùy thuộc vào độ lớn và dấu hiệu của sự chênh lệch điện áp được cung cấp qua bộ khuếch đại 3 đến động cơ điện điều chỉnh 4, có sự thay đổi nguồn điện theo hướng này hay hướng khác.

Cơm. 5. Sơ đồ điều khiển thích nghi trong quá trình xay xát

Việc tiếp cận phôi với dụng cụ được thực hiện ở tốc độ cao nhất. Để tránh làm gãy dụng cụ, lượng nạp được áp dụng được đặt ở dạng đầu vào điện áp bổ sung tương ứng cho bộ so sánh 2 của khối 7.

Để giữ kích thước của cài đặt động, bạn cũng có thể điều chỉnh độ cứng của hệ thống AIDS để khi lực cắt tăng, độ cứng tăng và giảm khi nó giảm. Để điều chỉnh như vậy, một kết nối đặc biệt với độ cứng có thể điều chỉnh được giới thiệu trong hệ thống AIDS. Một kết nối như vậy có thể là một lò xo, độ cứng của nó có thể được điều chỉnh bằng một động cơ điện công suất thấp đặc biệt.

Kích thước thiết lập động cũng có thể được duy trì bằng cách thay đổi hình học cắt. Đối với điều này, trong quá trình quay, một ổ điện năng lượng thấp đặc biệt được điều khiển bởi một bộ chuyển đổi, nhận biết sự biến dạng của phần tử đàn hồi của hệ thống AIDS, sẽ quay dao phay quanh một trục đi qua đầu của nó vuông góc với bề mặt của phôi. Bằng cách tự động xoay dao cắt, lực cắt và kích thước của cài đặt động được ổn định.

Cơm. 6. Công tắc áp suất

Sự thay đổi tải trọng trên đường ống thủy lực của máy cắt kim loại đi kèm với sự thay đổi áp suất dầu. Công tắc áp suất được sử dụng để giám sát tải (Hình 6). Khi áp suất dầu trong ống 1 tăng cao, màng cao su chịu dầu 2 uốn cong. Trong trường hợp này, cần gạt 3, nhấn lò xo 4, quay và nhấn công tắc vi mô 5. Rơle được thiết kế để hoạt động với áp suất 50-650 N / cm2.