Kiểm soát kích thước chủ động khi gia công các bộ phận máy công cụ

Điều khiển chủ động là điều khiển điều khiển quá trình gia công như là một chức năng của các kích thước của bộ phận. Với điều khiển kích thước chủ động, bạn có thể báo hiệu quá trình chuyển đổi từ gia công thô sang gia công tinh, rút dao khi kết thúc gia công, thay dao, v.v. Điều khiển thường là tự động. Với điều khiển tích cực, độ chính xác gia công tăng và năng suất lao động tăng.

Điều khiển chủ động là điều khiển điều khiển quá trình gia công như là một chức năng của các kích thước của bộ phận. Với điều khiển kích thước chủ động, bạn có thể báo hiệu quá trình chuyển đổi từ gia công thô sang gia công tinh, rút dao khi kết thúc gia công, thay dao, v.v. Điều khiển thường là tự động. Với điều khiển tích cực, độ chính xác gia công tăng và năng suất lao động tăng.

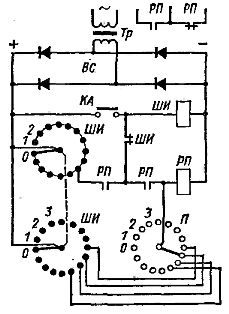

Điều khiển chủ động thường được sử dụng để điều khiển các quy trình mài (Hình 1) khi yêu cầu độ chính xác gia công cao và khả năng chịu kích thước của dụng cụ mài mòn thấp. Cơ chế đầu dò 1 đo phần D và đưa kết quả đến thiết bị đo 2. Sau đó, tín hiệu đo được truyền đến bộ biến đổi 3, bộ chuyển đổi này sẽ chuyển đổi thành điện năng và thông qua bộ khuếch đại 4 truyền đến cơ quan điều hành của máy 6. Tại đồng thời, tín hiệu điện được cung cấp cho thiết bị phát tín hiệu số 5. Việc cung cấp các phần tử 2, 3, 4, các dạng năng lượng cần thiết do khối 7 thực hiện.Tùy thuộc vào nhu cầu, một số phần tử có thể được loại trừ khỏi mạch này (ví dụ: phần tử 5).

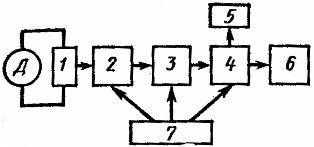

Đầu dò đo tiếp xúc điện được sử dụng rộng rãi làm đầu dò chính để điều khiển tích cực (Hình 2, a). Với sự giảm kích thước của phôi, thanh 9 di chuyển xuống ống lót 7 ép vào thân 5. Trong trường hợp này, bộ giới hạn 8 ép cánh tay của cần tiếp xúc 2, được cố định vào thân bằng lò xo phẳng 3 .. Điều này gây ra sự sai lệch đáng kể về bên phải của đầu trên của cần tiếp xúc 2, do đó đầu 4 phía trên mở ra trước, sau đó các tiếp điểm 1 phía dưới của đầu đo đóng lại.

Danh bạ có thể được điều chỉnh. Chúng được cố định trong dải 10 của vật liệu cách điện. Thân máy 5 dạng kẹp. Nó được bao phủ bởi các tấm mica ở hai bên, cho phép bạn quan sát hoạt động của cảm biến. Nếu cần quan sát kích thước của phôi trong lỗ 6, một chỉ báo được tăng cường, chịu ảnh hưởng của đầu trên của thanh 9.

Các cảm biến tiếp xúc điện với hai tiếp điểm, được kích hoạt lần lượt trong quá trình xử lý phôi, cho phép tự động chuyển từ mài thô sang mài tinh và sau đó rút bánh mài ra.

Đầu dò sơ cấp điều khiển chủ động được mô tả đề cập đến các mặt số tiếp xúc điện. Họ kết hợp một chỉ báo và một bộ chuyển đổi điện. Để ngăn sự phá hủy do ăn mòn điện của tiếp điểm đo đi qua đế của bóng bán dẫn (Hình 2, b). Trong mạch này, trước khi tiếp điểm IR đóng lại, một điện thế dương được đặt vào đế của bóng bán dẫn và bóng bán dẫn đóng lại.

Cơm. 1. Sơ đồ khối điều khiển tích cực

Cơm. 2.Liên hệ với bộ chuyển đổi đo lường để kiểm soát kích thước và sự bao gồm của nó

Khi đóng tiếp điểm IK, một điện thế âm được đặt vào đế của bóng bán dẫn T, dòng điện điều khiển phát sinh, bóng bán dẫn mở ra và rơle trung gian RP hoạt động, đóng mạch điều hành và tín hiệu với các tiếp điểm của nó.

Ngành công nghiệp sản xuất rơle bán dẫn dựa trên nguyên tắc này và được thiết kế để gửi nhiều lệnh, cũng như các rơle điện tử kém bền hơn.

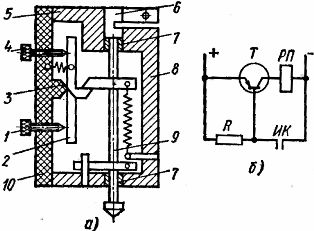

Trên các máy cũ từ những năm 1960 và 1970, các thiết bị khí nén được sử dụng rộng rãi để điều khiển chủ động. Trong một thiết bị như vậy (Hình 3), khí nén, đã được làm sạch trước khỏi các tạp chất cơ học, hơi ẩm và dầu thông qua các bộ lọc và tách ẩm đặc biệt, được cung cấp ở áp suất vận hành không đổi qua vòi đầu vào 1 đến buồng đo 2. Thông qua vòi buồng đo 3 và khe hở hình khuyên 4 giữa bề mặt trước của vòi đo và bề mặt phôi 5 cần kiểm tra, không khí thoát ra.

Áp suất được thiết lập trong buồng 2 giảm khi khe hở tăng lên. Áp suất trong buồng được đo bằng đồng hồ đo áp suất cho tiếp điểm 6 và từ số đọc của nó, có thể ước tính kích thước của phôi. Ở một giá trị áp suất nhất định, các tiếp điểm đo đóng hoặc mở. Áp kế lò xo dùng để đo áp suất.

Các thiết bị đo tiếp xúc cũng được sử dụng, trong đó một van điều tiết che lỗ thoát khí được nối với đầu đo.

Dụng cụ khí nén thường hoạt động ở áp suất không khí 0,5-2 N/cm2 và có đường kính vòi đo 1-2 mm và khe hở đo 0,04-0,3 mm.

Công cụ khí nén cung cấp độ chính xác đo lường cao. Lỗi đo lường thường là 0,5-1 µm và có thể giảm hơn nữa trong các thiết bị đo đặc biệt. Nhược điểm của các thiết bị khí nén là quán tính đáng kể của chúng, làm giảm hiệu suất điều khiển. Các thiết bị khí nén tiêu thụ một lượng khí nén đáng kể.

Các công cụ khí nén về cơ bản thực hiện kiểm tra kích thước không tiếp xúc. Khoảng cách giữa phần được đo và thiết bị nhỏ, nó phụ thuộc vào khoảng cách làm việc, thường là phần mười và phần trăm của milimét. Phương pháp điều khiển không tiếp xúc ở khoảng cách 15-100 mm so với phần được đo.

Cơm. 3. Thiết bị điều khiển chủ động khí nén

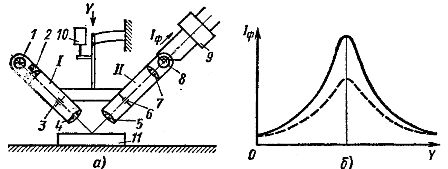

Với điều khiển này (Hình 4, a), ánh sáng từ đèn 1 được dẫn qua tụ điện 2, màng khe 3 và thấu kính 4 tới bề mặt của phần được đo 11, tạo ra ánh sáng chói ở dạng nét trên đó. Tất cả các phần tử này tạo thành bộ phát I. Bộ phát hiện ánh sáng II thông qua thấu kính 5, màng chắn khe 6 và thấu kính thu 7 hướng các sọc hẹp trên bề mặt của phần 11, hướng dòng ánh sáng phản xạ vào tế bào quang điện 8.

Bộ phát I và bộ thu ánh sáng II được gắn cơ học với nhau để các điểm lấy nét của vật kính 4 và 5 thẳng hàng. Khi tiêu điểm nằm trên bề mặt của bộ phận cần kiểm tra, thông lượng ánh sáng lớn nhất đi vào tế bào quang điện F. Mỗi khi dụng cụ di chuyển lên hoặc xuống, thông lượng sẽ giảm do vùng chiếu sáng và vùng quan sát phân kỳ.

Do đó, khi thiết bị được hạ xuống, Iph hiện tại của tế bào quang điện, tùy thuộc vào đường di chuyển, sẽ thay đổi như trong Hình. 4, b.

Iph hiện tại đi qua thiết bị phân biệt 9 (Hình 4, a), thiết bị này tạo ra tín hiệu tại thời điểm có giá trị lớn nhất. Tại thời điểm này, số đọc của đầu dò chính 10 được tự động ghi lại, cho biết độ dịch chuyển của thiết bị so với vị trí ban đầu, từ đó xác định kích thước mong muốn.

Độ chính xác của phép đo không phụ thuộc vào màu sắc của bề mặt được kiểm tra, sự chiếu sáng liên tục từ bên cạnh, sự nhiễm bẩn một phần của quang học hoặc sự lão hóa của đèn phát ra. Trong trường hợp này, giá trị cực đại của dòng quang điện thay đổi như trong Hình. 4b với đường đứt nét, nhưng vị trí của cực đại sẽ không thay đổi.

Điện trở quang, bộ nhân quang, tế bào quang điện có hiệu ứng bên trong và bên ngoài, điốt quang, v.v. có thể được sử dụng làm bộ tách sóng quang.

Sai số của bộ chuyển đổi quang cực không tiếp xúc được mô tả không vượt quá 0,5-1 micron.

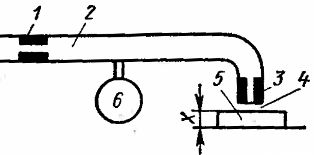

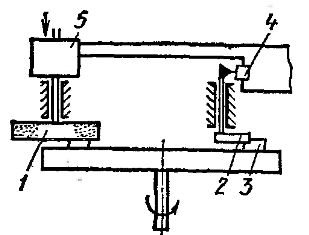

Sơ đồ điều chỉnh tự động của máy mài bề mặt liên tục được thể hiện trong hình. 5.

Trước khi rời khỏi bàn điện từ đang quay, các bộ phận được gia công 3 (ví dụ như các vòng có ổ bi) đi qua cờ quay 2. Bánh mài 1 xử lý bộ phận 3 trong một lần chạy; nếu vòng tròn chưa loại bỏ phụ cấp cần thiết, thì phần 3 chạm vào cờ và nó bị đảo ngược. Trong trường hợp này, hệ thống tiếp điểm 4 được kích hoạt, sẽ phát tín hiệu hạ thấp đĩa mài khỏi ổ 5 với giá trị định trước.

Quả sung. 4. Thiết bị điều khiển kích thước từ xa không tiếp xúc.

Cơm. 5.Thiết bị điều chỉnh cho máy mài bề mặt

Cơm. 6. Rơle đếm xung

Trong các hệ thống điều khiển máy tự động, một tín hiệu đôi khi được yêu cầu sau một số lần chạy, phân chia hoặc các bộ phận gia công nhất định. Đối với những mục đích này, một rơle đếm xung với máy đếm bước điện thoại được sử dụng. Công cụ tìm bước là một cổ góp, bàn chải của một số trường tiếp xúc được di chuyển từ tiếp điểm này sang tiếp điểm khác với sự trợ giúp của nam châm điện và cơ cấu bánh cóc.

Một sơ đồ đơn giản hóa của rơle đếm xung được thể hiện trong hình. 6. Động cơ công tắc P được đặt ở vị trí tương ứng với số xung cần đếm để gửi lệnh. Bất cứ khi nào tiếp điểm công tắc theo dõi KA mở ra, bàn chải của bước SHI sẽ di chuyển một tiếp điểm.

Khi số lượng xung đặt trên công tắc P được đếm, rơle trung gian điều hành RP sẽ bật thông qua các tiếp điểm trường thấp hơn của SHI và P. Đồng thời, mạch tự cấp nguồn của rơle RP và tự phục hồi mạch của bước sẽ được thiết lập ở vị trí ban đầu của nó, điều này được đảm bảo bằng việc cung cấp cuộn dây tìm kiếm thông qua tiếp điểm mở của chính nó.

Người tìm kiếm bắt đầu làm việc một cách bốc đồng mà không cần lệnh bên ngoài và bàn chải của nó nhanh chóng di chuyển từ tiếp xúc này sang tiếp xúc khác cho đến khi chúng đạt đến vị trí ban đầu. Ở vị trí này, trong trường phía trên của SHI, mạch tự cấp nguồn của rơle RP bị gián đoạn và toàn bộ thiết bị trở về vị trí ban đầu.

Khi cần tăng tuổi thọ của bộ đếm, cũng như tốc độ đếm, các sơ đồ đếm điện tử được sử dụng.Các thiết bị như vậy được sử dụng rộng rãi trong điều khiển lập trình của máy cắt kim loại. Ngoài các phương pháp tự động hóa được xem xét trong kỹ thuật cơ khí, điều khiển đôi khi được sử dụng trong chức năng nguồn, ví dụ: vân vân. v. Động cơ DC và các thông số khác. Đặc biệt, các hình thức quản lý như vậy được sử dụng trong quá trình tự động hóa các quy trình khởi động. Kiểm soát cũng được sử dụng trong một chức năng của một số tham số cùng một lúc (ví dụ: hiện tại và thời gian).