Trang bị điện máy mài

Máy mài chủ yếu được sử dụng để giảm độ nhám của các bộ phận và đạt được kích thước chính xác. Công cụ mài chính là đá mài. Máy mài có thể gia công các bề mặt và mặt phẳng hình trụ, hình nón và hình bên ngoài và bên trong, cắt các chi tiết, mài ren và răng, mài sắc dụng cụ cắt, v.v.

Máy mài chủ yếu được sử dụng để giảm độ nhám của các bộ phận và đạt được kích thước chính xác. Công cụ mài chính là đá mài. Máy mài có thể gia công các bề mặt và mặt phẳng hình trụ, hình nón và hình bên ngoài và bên trong, cắt các chi tiết, mài ren và răng, mài sắc dụng cụ cắt, v.v.

Máy mài tùy theo mục đích được chia thành mài trụ, mài trong, mài không tâm, mài bề mặt và mài đặc biệt.

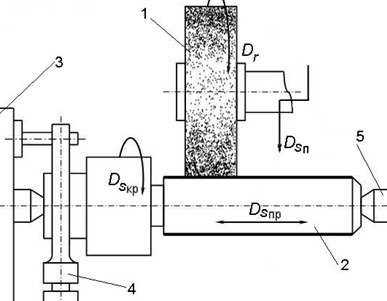

Gia công kim loại trên máy mài trụ:

Mài tròn: 1—đĩa mài; 2 — trống rỗng; 3 — hộp dẫn động; 4 — cổ áo; 5 — trung tâm phía sau

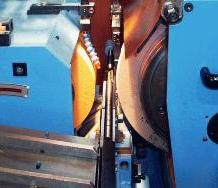

Mài bên trong:

Thiết bị điện cho máy mài bề mặt

Truyền động trục chính: Động cơ không đồng bộ lồng sóc, Động cơ không đồng bộ đổi cực, Động cơ DC. Dừng lại: bằng đối lập và bằng nam châm điện.

Dẫn động bàn: dẫn động thủy lực biến thiên, động cơ cảm ứng lồng sóc đảo chiều có hãm chống quay hoặc bằng nam châm điện, dẫn động EMU, động cơ cảm ứng lồng sóc (có bàn quay).

Các thiết bị phụ trợ được sử dụng cho: bơm thủy lực cấp liệu định kỳ ngang, cấp liệu ngang (động cơ sóc không đồng bộ hoặc động cơ DC của máy móc hạng nặng), chuyển động thẳng đứng của đầu bánh mài, bơm làm mát, bơm bôi trơn, băng tải và rửa, bộ lọc từ tính.

Các thiết bị cơ điện đặc biệt và khóa liên động: khối và tấm điện từ, bộ khử từ, bộ lọc từ tính cho chất làm mát, đếm số vòng quay của bánh xe, thiết bị điều khiển chủ động.

Một tính năng đặc trưng của sự phát triển của máy mài trong những năm gần đây là tốc độ mài tăng nhanh từ 30 - 35 lên 80 m / s và cao hơn.

Chúng thường sử dụng động cơ lồng sóc không đồng bộ để truyền động đĩa mài trên máy mài bề mặt... Chúng có thể được nhúng và tạo thành một khối duy nhất với đầu bánh xe.

Chúng thường sử dụng động cơ lồng sóc không đồng bộ để truyền động đĩa mài trên máy mài bề mặt... Chúng có thể được nhúng và tạo thành một khối duy nhất với đầu bánh xe.

Trục mài đồng thời là trục của động cơ điện và chỉ khi cần tăng hoặc (ít thường xuyên hơn) giảm tốc độ quay của bánh mài, nó mới được nối với trục của động cơ điện bằng bộ truyền động đai. Do bánh xe có quán tính đáng kể, thời gian quay của trục mài theo quán tính là 50 - 60 giây trở lên. Khi cần giảm thời gian này, họ dùng đến phanh điện.

Thông thường, tốc độ của động cơ đá mài không được kiểm soát.Điều khiển tốc độ vô hạn của trục mài trong giới hạn nhỏ (1,5:1), trong một số trường hợp được sử dụng để duy trì tốc độ ngoại vi không đổi của bánh mài khi nó mòn.

Mong muốn giảm rung khi vận hành các bộ truyền động lắp trên máy mài đã dẫn đến việc sử dụng nhiều loại giảm xóc khác nhau khi lắp động cơ điện và sử dụng rộng rãi bộ truyền động đai, ly hợp mềm và hệ thống thủy lực.

Đặc biệt quan trọng đối với máy mài là các biến dạng nhiệt xảy ra trong quá trình xử lý một bộ phận... Để ngăn không cho bộ phận nóng lên, nó được làm mát bằng nhũ tương, đôi khi được đưa qua toàn bộ trục của bánh xe, và đôi khi qua các lỗ của đĩa mài. Bơm làm mát được gắn trên bình chứa nhũ tương đặt riêng biệt với máy để tránh làm nóng máy do nhũ tương làm mát. Động cơ điện của những máy bơm như vậy được kết nối với mạch của máy bằng các kết nối phích cắm.

Các khối piston của máy nhỏ thường được di chuyển bằng thủy lực. Sự thay đổi tốc độ được thực hiện nhờ phớt thủy lực. Một loạt các ổ đĩa tốc độ thay đổi được sử dụng trên máy móc hạng nặng.

Một tính năng đặc trưng của nguồn cấp dữ liệu ngang định kỳ của máy mài là giá trị nhỏ của nguồn cấp dữ liệu nhỏ nhất (1 - 5 micron). Việc cho ăn như vậy thường được thực hiện bằng bộ truyền động thủy lực hoạt động trên cơ cấu bánh cóc. Truyền động điện với EMU thường được sử dụng để truyền động cho bàn quay của máy mài bề mặt. Trong một số trường hợp, bộ truyền động thủy lực điều chỉnh cũng được sử dụng cho chuyển động quay.

Thiết bị thay bánh xe cho máy mài hoạt động theo chu trình tự động và đôi khi bán tự động thường được dẫn động bằng thủy lực. Truyền động điện ít được sử dụng hơn. Việc đứng được thực hiện đều đặn, đạt 1 giờ và đôi khi hơn. Rơle thời gian động cơ được sử dụng để tự động hóa quá trình. Một giải pháp khác cho vấn đề này là sử dụng rơle đếm xung.

Thiết bị thay bánh xe cho máy mài hoạt động theo chu trình tự động và đôi khi bán tự động thường được dẫn động bằng thủy lực. Truyền động điện ít được sử dụng hơn. Việc đứng được thực hiện đều đặn, đạt 1 giờ và đôi khi hơn. Rơle thời gian động cơ được sử dụng để tự động hóa quá trình. Một giải pháp khác cho vấn đề này là sử dụng rơle đếm xung.

Các tấm điện từ (cũng như các tấm nam châm vĩnh cửu) và bàn quay điện từ được sử dụng rộng rãi trên các máy mài bề mặt. Trên một số máy mài bề mặt bàn quay, các bộ phận nhỏ được nạp, cố định, tháo ra và khử từ liên tục trong khi bàn quay.

Thiết bị điện cho máy mài trụ, mài trong và mài không tâm.

Truyền động trục chính: động cơ lồng sóc không đồng bộ.

Truyền động quay: động cơ cảm ứng lồng công tắc cực, động cơ DC (có phanh động), hệ thống G-D với EMU, động cơ cảm ứng lồng ly hợp điện từ, truyền động khuếch đại từ tính và động cơ DC, truyền động DC thyristor.

Truyền động: truyền động thủy lực có thể điều chỉnh, động cơ DC, hệ thống G—D.

Phụ trợ được sử dụng cho: bơm làm mát, bơm cấp thủy lực, bơm bôi trơn, thay bánh xe, máy hút bụi, chuyển động đầu bánh, chuyển động đuôi, quay bánh dẫn động (đối với máy không định tâm), băng tải phụ tùng, dẫn động bánh dẫn, dao động, ổ tích dao, từ tính dải phân cách.

Các thiết bị cơ điện đặc biệt và khóa liên động: thiết bị đo điện để điều khiển tích cực và điều chỉnh tự động, thiết bị thay bánh xe tự động, mâm cặp điện từ, bộ tách từ cho chất làm mát.

Trong các máy mài hình trụ nặng, động cơ kích thích song song biến thiên thường được sử dụng để quay bánh mài. Khi bánh xe mài mòn và đường kính của nó giảm, tốc độ truyền động thay đổi để tốc độ cắt không thay đổi. Phạm vi kiểm soát là 2:1.

Bộ truyền động hệ thống G-D với phạm vi điều chỉnh 1:10, cũng như bộ truyền động thyristor, thường được sử dụng để quay một bộ phận của máy mài trụ nặng. Tính đặc thù của ổ đĩa bao gồm một mô-men xoắn lớn dưới tải (lên đến 2 Mn).

Bộ truyền động hệ thống G-D với phạm vi điều chỉnh 1:10, cũng như bộ truyền động thyristor, thường được sử dụng để quay một bộ phận của máy mài trụ nặng. Tính đặc thù của ổ đĩa bao gồm một mô-men xoắn lớn dưới tải (lên đến 2 Mn).

Đối với nguồn cấp dữ liệu dọc của máy mài dọc hạng nặng, bộ truyền động EMC có dải điều khiển lên tới 50: 1 thường được sử dụng nhất và trong những năm gần đây, bộ truyền động thyristor cũng được sử dụng. Việc điều chỉnh cơ học bổ sung thường không được thực hiện, truyền động với nguồn cấp dữ liệu dọc phải đảm bảo sự ổn định của tốc độ cài đặt với sai số lên tới 5%. Việc dừng phải được thực hiện với sai số không quá 0,5 mm. Để cải thiện độ chính xác khi đảo chiều, tốc độ trước khi đảo chiều được giảm xuống.

Đối với nguồn cấp dữ liệu theo chiều dọc, động cơ không đồng bộ nhiều tốc độ với hộp cấp dữ liệu nhiều giai đoạn đôi khi được sử dụng. Một ổ đĩa như vậy đơn giản hơn và đáng tin cậy hơn. Tuy nhiên, nó ít được sử dụng hơn vì nó không cung cấp khả năng điều chỉnh trơn tru. Các chuyển động cài đặt được thực hiện với tốc độ 5 - 7 m / phút.

Đối với các máy mài hạng nặng, việc sử dụng bộ truyền động điện với điều khiển tốc độ vô cấp có tầm quan trọng đặc biệt. Một ổ đĩa như vậy làm cho nó không thể hoạt động ở tốc độ xảy ra rung động. Ngoài ra, tăng năng suất được đảm bảo. Để kiểm soát tải cũng như mức độ mờ của vòng lặp, đôi khi người ta sử dụng oát kế được bao gồm trong mạch động cơ trục chính.

Trong các máy mài không tâm, chuyển động dao động dọc trục của bánh mài (lên đến 6 mm) được sử dụng. Điều này làm tăng tần suất xử lý. Để mài bên trong các lỗ có đường kính nhỏ, người ta sử dụng trục quay mài bằng động cơ điện tần số cao.

Đối với máy mài trụ, để tăng năng suất, bánh mài thường được đưa đến phôi với tốc độ cao. Nếu ở một khoảng cách nhỏ nhất định từ chu vi của bề mặt gia công, quá trình chuyển đổi sang nguồn cấp dữ liệu làm việc được tự động thực hiện, thì đường di chuyển tiếp theo trước khi bắt đầu quá trình cắt sẽ là một giá trị thay đổi. Điều này là do sự không nhất quán của phụ cấp gia công của các bộ phận khác nhau, cũng như độ mòn của bánh mài.

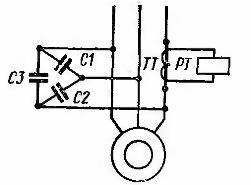

Di chuyển bánh mài chậm trước khi cắt mất nhiều thời gian. Để giảm nó, người ta sử dụng sự gia tăng dòng điện của động cơ điện khi bắt đầu quá trình cắt. Trong trường hợp này (Hình 1), cuộn dây của rơle dòng điện RT thông qua máy biến dòng CT được nối với một pha của động cơ điện. Khi vòng tròn bị cắt, dòng điện của động cơ tăng lên, rơle dòng điện bật và các tiếp điểm của nó chuyển sang nguồn điện làm việc.Để tăng độ nhạy của thiết bị, các tụ điện CI, C2, C3 được kết nối song song với động cơ, được chọn sao cho thành phần phản kháng của dòng điện không tải được bù.

Cơm. 1. Điều khiển bắt đầu cắt máy mài

Đối với các mục đích tương tự, một rơle nguồn được sử dụng, cũng như các bộ tách sóng quang phát tín hiệu từ tia lửa phát ra khi cắt bánh xe mài mòn. Việc sử dụng kiểm tra và điều chỉnh tích cực đang được mở rộng để cải thiện hiệu suất và độ chính xác của máy mài.

Trên một số máy mài bề mặt bàn quay và mài vành bánh xe, có thể giảm đáng kể thời gian máy bằng cách tự động tăng tốc độ quay của bàn khi bánh xe tiếp cận trục quay của bàn.

Quá trình mài kim cương điện hóa đã trở nên phổ biến. Trong quá trình này, kim loại được loại bỏ do tác động kết hợp của quá trình hòa tan điện hóa và mài mòn. Đồng thời, năng suất tăng gấp 2-3 lần so với mài kim cương mài mòn và mức tiêu thụ bánh xe kim cương giảm ba lần.

Mài kim cương điện cho phép bạn xử lý các hợp kim cứng và vật liệu trong đó mài mòn kim cương đi kèm với các vết nứt, vết cháy và không đều.Trong trường hợp này, độ sạch của bề mặt thực tế không phụ thuộc vào kích thước của các hạt của bánh xe, vì các vết sưng nhỏ được loại bỏ phần lớn nhờ sự hòa tan anốt của các hạt kim cương trong khoảng cách giữa bề mặt của phần kim loại được xử lý và phần mài bánh xe Thông qua khoảng trống vài chục micromet này, một chất điện phân được bơm vào, đó là dung dịch nước chứa muối, ví dụ, natri và kali nitrat với nồng độ lên tới 10-15%.