Lựa chọn truyền động điện cho băng tải

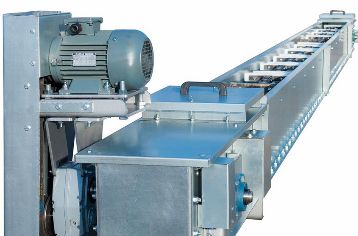

Mặc dù có sự đa dạng đáng kể về thiết kế của băng tải, khi chọn truyền động điện, chúng có thể được kết hợp thành một nhóm đặc trưng. Trước hết, cần lưu ý rằng do điều kiện công nghệ, các cơ chế này thường không yêu cầu kiểm soát tốc độ.

Mặc dù có sự đa dạng đáng kể về thiết kế của băng tải, khi chọn truyền động điện, chúng có thể được kết hợp thành một nhóm đặc trưng. Trước hết, cần lưu ý rằng do điều kiện công nghệ, các cơ chế này thường không yêu cầu kiểm soát tốc độ.

Chỉ một số băng tải sử dụng điều khiển tốc độ nông trong phạm vi 2:1 để thay đổi tốc độ vận hành. Động cơ băng tải hoạt động trong nhiều điều kiện môi trường khác nhau, trong nhiều trường hợp là trong phòng bụi bặm, ẩm ướt với nhiệt độ cao hoặc thấp, ngoài trời, trong xưởng có môi trường khắc nghiệt, v.v.

Một tính năng đặc trưng của băng tải là mômen cản tĩnh lớn khi nghỉ ngơi, theo quy luật, vượt quá định mức do nhiều lý do, bao gồm cả sự hóa rắn của chất bôi trơn trong các bộ phận cọ xát. Do đó, các yêu cầu về độ tin cậy cao, dễ bảo trì, cũng như cung cấp mô-men xoắn khởi động tăng được đặt ra đối với truyền động điện của băng tải.

Trong một số trường hợp, các yêu cầu bổ sung phát sinh để đảm bảo khởi động trơn tru, ngăn trượt dây đai, kiểm soát tốc độ nhỏ và xoay phối hợp một số ổ điện. Tất cả các yêu cầu này đều được đáp ứng đầy đủ bởi động cơ cảm ứng rôto lồng sóc hoặc pha.

Việc lựa chọn công suất của động cơ dẫn động băng tải được thực hiện theo phương pháp hội tụ dần cùng với việc tính toán và lựa chọn tất cả các thiết bị cơ khí. Giai đoạn đầu tiên của tính toán bao gồm việc xác định gần đúng lực kéo và lực căng, theo đó việc lựa chọn sơ bộ công suất động cơ và lựa chọn thiết bị cơ khí được thực hiện. Ở giai đoạn thứ hai của tính toán, một biểu đồ cập nhật về sự phụ thuộc của lực căng được xây dựng, có tính đến tổn thất dọc theo chiều dài của băng tải. Sau khi vẽ biểu đồ, các vị trí để lắp ổ điện được chọn, động cơ và thiết bị cơ khí được kiểm tra dựa trên lực và điện áp thu được.

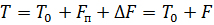

Một số lượng lớn các công thức được biết đến để xác định gần đúng lực kéo và lực căng của băng tải, được đề xuất trên cơ sở kinh nghiệm thiết kế và vận hành băng tải. Một trong số chúng trông như thế này:

trong đó T là điện áp băng tải, N; F là công mà động cơ điện phải vượt qua, N; T0 — ứng suất trước, N; Fп là công do nâng tải, N; ΔF là tổng lực do lực ma sát tác dụng lên các đoạn băng tải, N.

Theo nỗ lực và lực căng trong phần tử lực kéo của băng tải, việc lựa chọn sơ bộ động cơ và thiết bị cơ khí được thực hiện.Công thức tính toán tổn thất trong trống, bánh răng, khối và các yếu tố thiết bị khác có thể được tìm thấy trong tài liệu đặc biệt về phần cơ khí của băng tải.

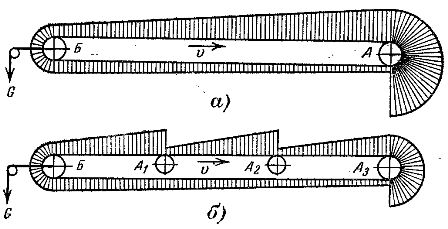

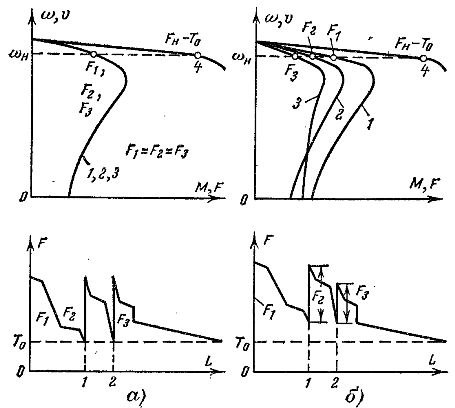

Để xây dựng biểu đồ lực kéo, một đường băng tải được vẽ với tất cả các đoạn lên xuống, khúc cua, trạm truyền động và lực căng, khối dẫn hướng và tang trống. Sau đó, nếu chúng ta tiến hành từ phần ít tải nhất của băng tải, tổn thất trong từng phần tử sẽ được tính đến và thu được lực căng của phần tử lực kéo dọc theo toàn bộ chiều dài. Trong bộ lễ phục. Hình 1 thể hiện sơ đồ lực kéo của băng tải đai và xích với một động cơ truyền động điện đơn.

Cơm. 1. Sơ đồ lực kéo trong băng tải đai (a) và xích (b): a — trạm dẫn động; b — trạm điện áp.

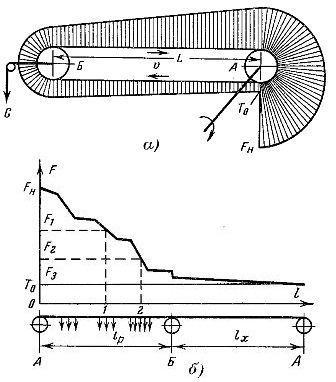

Công suất của động cơ truyền động băng tải được xác định theo công thức

ở đây P - công suất động cơ, kW; FH - lực tác dụng lên phần sắp tới của phần tử kéo, N; v là tốc độ chuyển động của phần tử kéo, m/s; η - hiệu suất cơ cấu truyền động.

Trong thiết kế băng chuyền, sau khi vẽ sơ đồ lực kéo, vị trí của trạm truyền động trên đường băng tải được xác định. Truyền động điện của băng tải dài, ví dụ như hệ thống truyền tải dòng chảy lớn, là không thực tế khi thực hiện với một động cơ duy nhất, vì trong trường hợp này, nỗ lực đáng kể được đưa vào thiết bị cơ khí nằm gần trạm truyền động.

Việc quá tải các phần quy định của băng tải dẫn đến thực tế là kích thước của bộ phận cơ khí và đặc biệt là của bộ phận kéo tăng mạnh.Để ngăn chặn sự xuất hiện của lực kéo lớn, các băng tải được điều khiển bởi một số trạm truyền động. Trong trường hợp này, một lực được tạo ra trong phần tử lực kéo của trạm truyền động tỷ lệ thuận với lực cản tĩnh của chỉ một phần và phần tử lực kéo không truyền lực để truyền lực cho toàn bộ băng tải.

Nếu có một số trạm truyền động trên băng chuyền, thì vị trí lắp đặt của chúng được chọn theo sơ đồ lực kéo, sao cho lực kéo của các động cơ của một số trạm xấp xỉ bằng lực của một động cơ điện một động cơ ( Hình 2).

Cơm. 2. Sơ đồ lực kéo của băng chuyền: a — với truyền động điện một động cơ; b — với truyền động điện nhiều động cơ.

Tuy nhiên, cần lưu ý rằng đối với lựa chọn cuối cùng về công suất động cơ của trạm truyền động, cần xây dựng sơ đồ lực kéo cập nhật cho từng nhánh. Sự cải tiến này là do tổng lực của tất cả các phần có thể không bằng lực với hệ dẫn động một động cơ, lực này được xác định bằng cách giảm tiết diện của bộ phận kéo và giảm tổn thất ma sát tương ứng với một ổ đĩa đa động cơ.

Lưu ý rằng đối với các băng tải lớn, nơi công suất động cơ đạt tới hàng chục và hàng trăm kilowatt, chiều dài tuyến đường giữa các trạm truyền động thường là khoảng 100-200 m. Cần lưu ý rằng sự tích hợp cấu trúc của các trạm truyền động trong băng tải là liên quan đến những khó khăn nhất định, đặc biệt là đối với băng tải ... Do đó, những nơi thuận tiện nhất để lắp đặt chúng là các điểm cuối của tuyến đường.Ở một số doanh nghiệp, chiều dài của băng tải không phân đoạn đạt tới 1000-1500 m.

Theo quy luật, việc lắp đặt một số trạm truyền động trên băng chuyền sẽ làm tăng hiệu suất của bộ truyền động điện nhiều động cơ so với một bộ truyền động đơn lẻ. Điều này được xác định bởi thực tế là, ví dụ, khi khởi động băng tải, động cơ có thể chạy ở tốc độ không tải.

Khi tải tăng lên, động cơ thứ hai được bật, sau đó là các động cơ tiếp theo. Nếu tải giảm, động cơ có thể được tắt một phần. Các công tắc này giúp giảm thời gian chạy của động cơ ở mức tải thấp và tăng hiệu suất của chúng. Trong trường hợp băng tải bị tắc nghẽn do vật liệu vận chuyển, tăng momen tĩnh do dầu bôi trơn đông đặc, v.v., có thể khởi động đồng thời tất cả các động cơ để tạo ra momen khởi động tăng.

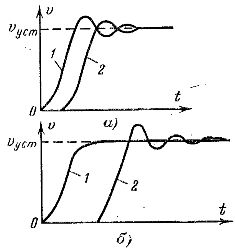

Điều quan trọng khi lựa chọn một hệ thống điều khiển truyền động điện của băng tải là tính toán chính xác các biến dạng đàn hồi của phần tử lực kéo và gia tốc có thể xảy ra trong các quá trình nhất thời. Hãy để chúng tôi chuyển sang hình. 3, hiển thị các biểu đồ thay đổi tốc độ khi khởi động động cơ của 1 sắp tới và hết 2 nhánh của dải. Băng tải được dẫn động bằng động cơ lồng sóc cảm ứng, mômen tĩnh của trục động cơ được coi là không đổi.

Bản chất của sự thay đổi tốc độ ở nhánh 1 và 2 của băng tải sẽ phụ thuộc phần lớn vào chiều dài của băng tải, đối với chiều dài băng tải nhỏ, khoảng vài chục mét, đồ thị sự thay đổi tốc độ của nhánh 1 và 2 theo thời gian sẽ gần nhau hơn (Hình 3, a). Đương nhiên, trong trường hợp này, nhánh 2 sẽ bắt đầu di chuyển với một số độ trễ so với nhánh 1 do dải biến dạng đàn hồi, nhưng tốc độ của các nhánh chững lại khá nhanh, mặc dù có một số dao động.

Tình hình hơi khác một chút khi chạy băng chuyền với dây đai dài, khoảng hàng trăm mét. Trong trường hợp này, có thể bắt đầu khởi động từ vị trí của nhánh ra 2 của băng tải sau khi động cơ truyền động đạt tốc độ không đổi (Hình 3, b). Trên các băng tải dài, có thể quan sát thấy độ trễ khi bắt đầu chuyển động của các đoạn dây đai ở khoảng cách 70-100 m so với nhánh vào ở tốc độ động cơ không đổi. Trong trường hợp này, lực căng đàn hồi bổ sung được tạo ra trong dây đai và lực kéo được tác dụng lên các phần sau của dây đai bằng một cú đá.

Khi tất cả các phần của băng tải đạt tốc độ ổn định, lực căng đàn hồi của dây đai giảm. Sự trở lại của năng lượng được lưu trữ có thể dẫn đến sự gia tăng tốc độ của dây đai so với dây đai đứng yên và các dao động của nó (Hình 3, b). Tính chất nhất thời như vậy của phần tử lực kéo là cực kỳ không mong muốn, vì nó dẫn đến việc dây đai bị mài mòn nhiều hơn và trong một số trường hợp là bị rách.

Những trường hợp này dẫn đến thực tế là do bản chất của quá trình khởi động và các quá trình nhất thời khác trong truyền động điện của băng chuyền, các yêu cầu nghiêm ngặt được đặt ra để hạn chế khả năng tăng tốc của hệ thống. Sự hài lòng của họ dẫn đến một sự phức tạp nhất định của ổ điện: bảng điều khiển đa cấp cho động cơ không đồng bộ có rôto pha, tải bổ sung, thiết bị khởi động, v.v.

Cơm. 3. Biểu đồ vận tốc các đoạn băng tải khi khởi động.

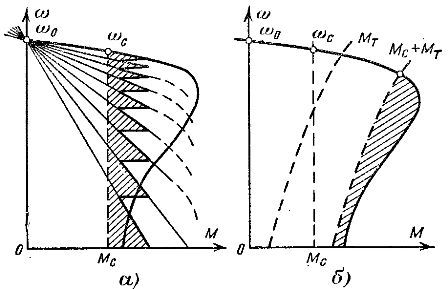

Cách đơn giản nhất để hạn chế gia tốc trong truyền động điện của băng chuyền khi khởi động là điều khiển biến trở (Hình 4, a). Việc chuyển đổi từ đặc tính bắt đầu này sang đặc tính khác đảm bảo khả năng tăng tốc trơn tru của hệ thống. Một giải pháp tương tự cho vấn đề thường được sử dụng trên băng chuyền, nhưng dẫn đến sự gia tăng đáng kể về kích thước của bảng điều khiển và bộ biến trở khởi động.

Trong một số trường hợp, sẽ tốt hơn nếu hạn chế khả năng tăng tốc của hệ thống truyền động điện bằng cách hãm thêm trục động cơ trong quá trình khởi động, vì việc tạo ra mômen hãm bổ sung MT làm giảm mômen động (Hình 4, b). Có thể thấy từ các biểu đồ, gia tốc của hệ thống bị giảm một cách giả tạo do giảm tốc, do đó dao động tốc độ ở các nhánh đầu vào và đầu ra của băng tải bị giảm. Khi kết thúc quá trình khởi động, nguồn mô-men xoắn phanh bổ sung phải được ngắt khỏi trục động cơ.

Cơm. 4. Đến các phương pháp khởi động băng chuyền.

Chúng tôi xin lưu ý rằng việc hạn chế gia tốc trong hệ thống truyền động điện có thể đạt được bằng cách sử dụng cả hai phương pháp cùng một lúc, ví dụ, bộ biến trở khởi động bằng cách kết nối một nguồn mô-men xoắn phanh bổ sung. Phương pháp này được sử dụng trên các băng tải dài một phần trong đó chi phí của băng tải quyết định phần lớn chi phí vốn của toàn bộ quá trình lắp đặt.

Việc khởi động trơn tru hệ thống với việc tạo ra tải trọng nhân tạo trên trục được thực hiện trên thực tế bằng cách sử dụng phanh giày thông thường có điều khiển điện hoặc thủy lực, kết nối ly hợp cảm ứng hoặc ma sát với trục động cơ, sử dụng thêm máy phanh, v.v. mạch stato.

Chúng tôi cũng lưu ý rằng vấn đề hạn chế gia tốc trong băng tải có thể đạt được theo những cách khác, ví dụ, sử dụng hệ thống truyền động stato quay hai động cơ, hệ thống động cơ lồng sóc nhiều tốc độ, truyền động điện không đồng bộ với điều khiển thyristor trong mạch rôto động cơ và những thứ khác.

Cần lưu ý rằng theo quy luật, động cơ truyền động cho băng tải xích phải được đặt sau phần có tải trọng lớn nhất, tức là. đoạn tuyến có tải trọng lớn, đèo dốc, khúc khuỷu.

Thông thường, dựa trên khuyến nghị này, động cơ được đặt ở điểm nâng cao nhất. Khi lắp đặt bộ truyền động, hãy lưu ý rằng các đoạn đường có nhiều khúc cua phải có lực căng càng ít càng tốt: điều này dẫn đến giảm tổn thất trên phần cong của đường.

Việc xác định công suất của động cơ truyền động của băng tải xích cũng được thực hiện trên cơ sở vẽ biểu đồ lực kéo dọc theo toàn bộ tuyến đường (xem Hình 1, b).

Biết theo sơ đồ lực căng và lực tác dụng lên tiết diện sắp tới của phần tử kéo, cũng như tốc độ chuyển động, công suất của hệ truyền động điện có thể được tính theo công thức.

Băng tải xích, mặc dù có chiều dài tuyến đường đáng kể, do tốc độ tương đối thấp, chẳng hạn như trong các doanh nghiệp chế tạo máy, hầu hết thường hoạt động với một động cơ truyền động có công suất tương đối thấp (vài kilowatt). Tuy nhiên, trong cùng một nhà máy, có nhiều cơ sở lắp đặt băng tải mạnh hơn với các bộ phận kéo xích nơi sử dụng một số động cơ truyền động. Hệ thống truyền động điện này có một số tính năng đặc biệt.

Trong truyền động băng tải xích nhiều động cơ, rôto của các động cơ ở trạng thái cân bằng sẽ có cùng tốc độ vì chúng được kết nối cơ khí thông qua bộ phận kéo. Ở các chế độ nhất thời, tốc độ của rôto có thể khác một chút do biến dạng đàn hồi của phần tử lực kéo.

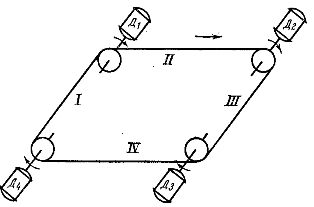

Do có sự kết nối cơ học giữa các rôto của các máy của băng tải nhiều động cơ, các ứng suất bổ sung phát sinh trong bộ phận kéo do các tải trọng khác nhau trên các nhánh. Bản chất của những ứng suất này có thể được làm sáng tỏ bằng cách xem xét sơ đồ đường ống thể hiện trong hình. 5. Cùng tải trên bộ chia băng tải, cả 4 mô tơ nếu đặc tính giống nhau sẽ có tốc độ và tải trọng như nhau.

Cơm. 5. Sơ đồ băng tải nhiều động cơ.

Việc tăng tải trên nhánh I sẽ dẫn đến thực tế là trước hết, tốc độ của động cơ D1 sẽ giảm và tốc độ của động cơ D2, D3 và D4 sẽ không đổi. Do đó, động cơ D2 sẽ quay với tốc độ lớn hơn động cơ D1 và sẽ tạo ra một điện áp bổ sung trong các nhánh II và sau đó là nhánh I.

Điện áp trên nhánh II sẽ khiến động cơ D1 không tải và tăng tốc độ của nó. Hình ảnh tương tự sẽ xảy ra ở nhánh II do động cơ D3 sẽ nhận một phần tải từ nhánh II của băng tải. Dần dần, tốc độ và tải của động cơ cân bằng, nhưng ứng suất bổ sung được tạo ra trong phần tử lực kéo.

Khi chọn bộ truyền động xích nhiều động cơ, biểu đồ lực kéo được vẽ giống như đối với một động cơ. Truyền động điện phải cung cấp lực kéo tối đa cần thiết để vượt qua lực cản đối với chuyển động của băng tải. Trong bộ lễ phục. 1, b hiển thị sơ đồ lực kéo trong phần tử kéo của băng tải, theo đó có thể phác thảo vị trí lắp đặt các trạm truyền động.

Ví dụ: nếu chúng tôi đặt điều kiện rằng số lượng trạm truyền động là ba và tất cả các động cơ phải cung cấp lực kéo như nhau, thì các động cơ phải được lắp đặt tại vị trí được đặc trưng bởi điểm 0 và ở khoảng cách 0 -1 và 0- 2 từ nó, tương ứng (Hình 6, a) Trong quá trình vận hành băng tải, trong trường hợp khớp hoàn toàn các đặc tính cơ học của động cơ, mỗi động cơ tạo ra lực kéo xấp xỉ như nhau (Fn — T0) / 3 .

Cơm. 6. Đồ thị phân bố tải trọng trong phần tử kéo của xích tải.

Việc sử dụng các bộ truyền động nhiều động cơ trên băng tải xích giúp giảm đáng kể tải trọng cho bộ phận kéo, do đó thiết bị cơ khí có thể được lựa chọn nhẹ nhàng hơn. Số lượng trạm truyền động tối ưu trên băng tải được chọn thông qua so sánh kinh tế và kỹ thuật của các tùy chọn, có tính đến cả chi phí truyền động điện và thiết bị cơ khí.

Trong trường hợp đặc tính của các động cơ hơi khác nhau, mỗi máy có thể tạo ra lực kéo khác với lực đã tính toán. Trong bộ lễ phục. 6a cho thấy các đặc tính cơ học của ba động cơ có cùng công suất, cùng thông số và trong hình. 6, b — đặc tính của động cơ với các thông số khác nhau. Các lực mà động cơ sẽ tạo ra được tìm thấy bằng cách xây dựng đặc tính chung 4.

Do các rôto của tất cả các động cơ băng tải được kết nối chắc chắn với bộ phận kéo nên tốc độ của chúng tương ứng với tốc độ của xích và tổng lực bằng (Fa — T0). Lực đẩy của mỗi động cơ có thể dễ dàng thu được bằng cách vẽ một đường nằm ngang tương ứng với tốc độ định mức và cắt qua các đặc điểm 1, 2, 3 và 4.

Trong bộ lễ phục. 6, a và b, ngoài các đặc tính cơ học của động cơ, các biểu đồ lực kéo được hiển thị. Trong phần tử lực kéo, với các đặc tính khác nhau của động cơ, lực căng bổ sung có thể được tạo ra do sự khác biệt về lực kéo do động cơ băng tải phát triển.

Khi chọn động cơ của các trạm truyền động băng tải, cần kiểm tra các đặc điểm của chúng và nếu có thể, phải đạt được sự phù hợp hoàn chỉnh.Dựa trên những điều kiện này, nên sử dụng động cơ không đồng bộ có rôto dây quấn, trong đó có thể đạt được sự phù hợp của các đặc tính bằng cách đưa thêm điện trở vào mạch rôto.

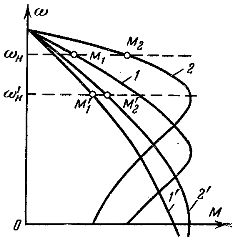

Trong bộ lễ phục. Hình 7 cho thấy các đặc tính cơ học của truyền động băng tải điện hai động cơ. Đặc tính 1 và 2 là tự nhiên, đặc tính tương ứng 1 'và 2' thu được với điện trở bổ sung được đưa vào mạch rôto của động cơ. Tổng mô-men xoắn và lực kéo do động cơ tạo ra sẽ giống nhau đối với cả đặc tính cứng 1, 2 và mềm 1', 2'. Tuy nhiên tải trọng giữa các động cơ được phân bổ thuận lợi hơn với đặc tính mềm.

Cơm. 7. Phân bố tải trọng giữa các động cơ băng tải với độ cứng khác nhau về đặc tính của chúng.

Khi thiết kế thiết bị cơ khí, cần lưu ý rằng tốc độ của băng tải giảm khi làm mềm các đặc tính của động cơ và để duy trì tốc độ danh nghĩa không đổi của băng tải, cần phải thay đổi tỷ số truyền của các hộp số. Trong thực tế, nên đưa thêm điện trở vào mạch rôto của động cơ băng tải với không quá 30% điện trở danh định của rôto. Trong trường hợp này, công suất động cơ sẽ tăng khoảng 1 / (1 —s) lần. Khi lắp đặt động cơ không đồng bộ lồng sóc trên băng tải, nên chọn chúng có hệ số trượt tăng.