Hàn thermite: các loại, ưu điểm, ứng dụng

Hàn thermite dựa trên khả năng đốt cháy của một số hỗn hợp cơ học dạng bột của kim loại với các oxit kim loại (thermite), giải phóng một lượng nhiệt lớn.

Hàn thermite dựa trên khả năng đốt cháy của một số hỗn hợp cơ học dạng bột của kim loại với các oxit kim loại (thermite), giải phóng một lượng nhiệt lớn.

Oxit sắt (oxit sắt) được sử dụng làm oxit trong hỗn hợp thermite và nhôm, magiê, v.v. được sử dụng làm kim loại dễ cháy. Nguồn oxy trong thermite là oxit sắt và nguồn nhiệt là kim loại có trong hỗn hợp ở dạng nguyên chất.

Để tạo ra hiệu ứng nhiệt, lượng nhiệt tỏa ra trong quá trình đốt cháy chất cháy phải lớn hơn nhiệt lượng cần thiết cho quá trình phân hủy oxit. Hàn thermite được đặc trưng bởi quá trình đốt cháy thermite trong vòng vài giây, trong thời gian đó toàn bộ lượng nhiệt được giải phóng.

Các loại hàn thermite và ứng dụng của chúng

Phân biệt hàn thermite-muffle và thermite-muffle hàn KS.

Hỗn hợp thermite dạng bột khô được sử dụng để hàn thermite-nung nấu kim loại. Khi hàn dải và thanh thép vòng đất sử dụng nhôm thermite bao gồm 23% bụi nhôm và 77% cặn (theo trọng lượng). Tỷ lệ phần trăm của vảy nhôm và sắt trong hỗn hợp thermite thay đổi tùy theo cấp độ của vảy và độ tinh khiết của bụi nhôm. Để tăng sản lượng sắt giải phóng trong quá trình đốt cháy thermite, cũng như để giảm nhiệt độ phản ứng, chất thải thép từ ngành công nghiệp đinh được thêm vào thermite.

Trong hàn nhiệt các thanh và dải thép, một miếng thép (một vòng tròn đóng lỗ nồi nấu kim loại) được sử dụng cho các mục đích tương tự. Cường độ của quá trình đốt mối phụ thuộc vào kích thước hạt của các thành phần. Các loại hạt có kích thước từ 0,25 đến 1,5 mm được sử dụng để quá trình hàn ổn định. Để cải thiện chất lượng của mối hàn, các chất phụ gia hợp kim — 80% ferromanganese và ferrosilicon với số lượng lần lượt là 1,4 và 0,15% theo trọng lượng — được đưa vào hỗn hợp nhiệt.

Điểm đặc biệt của hàn nồi nấu kim loại nhiệt là các đầu của thanh được nối được nấu chảy và nối với nhau bằng kim loại được hình thành do đốt cháy hỗn hợp nhiệt.

Để kết nối các dây lõi đơn bằng thép của các đường dây thông tin liên lạc, hãy sử dụng các bể nhiệt điện hình trụ có lỗ dọc xuyên qua. Độ mở tương ứng với đường kính của dây được hàn. Các khối nhiệt dẻo được ép từ hỗn hợp chứa 25% magiê pháo hoa của thương hiệu MPF và 75% đá sắt. Nitrolac loại NTs-551 được sử dụng làm chất kết dính, được thêm vào với lượng khoảng 14% khối lượng của hỗn hợp khô (hơn 100% hỗn hợp).

Phương pháp nồi nấu kim loại không thích hợp để hàn dây nhôm.Sử dụng hàn tôi nhiệt ở dạng, như được sử dụng để hàn thép, khi có sự tiếp xúc trực tiếp giữa khối muffle và dây nhôm, điều này là không thể chấp nhận được vì một số lý do:

1. khi muffle thermite cháy, nhôm phản ứng, làm cho kim loại cháy trên bề mặt của dây được hàn,

2. các sản phẩm của phản ứng rơi vào nhôm của vũng hàn và làm suy giảm các đặc tính của mối hàn,

3. các dây ở lối ra khỏi muffle thermite bị nóng chảy, dẫn đến giảm tiết diện của chúng; khi hàn dây nhiều lõi, các dây riêng lẻ của lõi bị cháy.

Để hàn dây nhiều lõi, chúng tôi đã phát triển các hộp thermite, là một khối thermite có dạng làm mát kim loại... Trong quá trình hàn thermite-muffle (trái ngược với nồi nấu kim loại nhiệt), do quá trình đốt cháy thermite, các sản phẩm phản ứng không xuất hiện ở dạng lỏng. Trong quá trình đốt cháy, một khối magie oxit xốp được hình thành, hấp thụ sắt nóng chảy, do đó thermite magie không tạo ra chất lỏng, phân tán xỉ.

Công thức khối lượng thermite để sản xuất các khối thermite cho các loại hộp mực PA, PAS, v.v. Nó cũng giống như việc sản xuất các khối nhiệt để kết nối các dây một lõi bằng thép.

Việc hàn nhôm và các hợp kim của nó bị cản trở bởi một màng oxit nhôm nhanh chóng bao phủ nó trong không khí. Do đó, việc loại bỏ các oxit và bảo vệ chống lại quá trình oxy hóa tiếp theo của vũng hàn có tầm quan trọng lớn trong quá trình hàn.

Tác dụng của màng oxit bị giảm bởi chảy, trong đó các dây được kết nối và thanh phụ được bọc trước khi hàn.Chất trợ dung hòa tan oxit và biến nó thành xỉ nóng chảy thấp nổi lên bề mặt. Trong trường hợp này, một màng xỉ lỏng bao phủ bề mặt kim loại nóng chảy của vũng hàn trong quá trình hàn, cách ly bề mặt này với không khí và do đó bảo vệ chống lại quá trình oxy hóa tiếp theo. Tuy nhiên, phần còn lại của dòng chảy dây bị ăn mòn, do đó, khi triển khai KS, nếu có thể, chúng ta nên tránh sử dụng các luồng.

Một trong những chất tốt nhất là thông lượng AF-4A, chứa natri clorua - 28%, kali clorua - 50%, lithium clorua - 14%, natri florua - 8% (tính theo trọng lượng). Dòng chảy này chỉ có thể được sử dụng trong trường hợp mối hàn được bảo vệ hoàn toàn khỏi các tác động bên ngoài.

Ăn mòn ít hơn đáng kể do thông lượng VAMI ba thành phần (kali clorua - 50%, natri clorua - 30%, cryolite loại K -1 - 20%). Tuy nhiên, kể cả khi sử dụng thì cũng cần có biện pháp bảo vệ các mối nối không bị ăn mòn. Chất trợ dung còn sót lại trên mỏ hàn sau khi hàn phải được loại bỏ bằng cách tẩy hoặc rửa.

Khi hàn dây nhôm bằng hộp thermite, một thanh phụ được đưa vào lỗ phun của nó, thanh này được nấu chảy để tăng kim loại lỏng trong khuôn làm mát. Thanh nhôm hoặc dây trần của dây hàn được sử dụng làm thanh phụ. Chất độn được tạo ra bằng cách xoắn một số dây có đường kính 2 mm, đã được tẩy dầu mỡ và làm sạch trước đó.

Lợi ích của hàn thermite

Hàn thermite được phân biệt thuận lợi bởi sự độc lập với nguồn điện hoặc khí đốt, không cần thiết bị phức tạp, cũng như khả năng tạo kết nối trong điều kiện tuyến tính bởi nhân viên lắp đặt, sửa chữa và bảo dưỡng.

Hàn nhiệt dây trần

Nối dây với đường dây điện cao áp bằng phương pháp hàn nhiệt là kinh tế nhất. Phương pháp này không yêu cầu thiết bị phức tạp và các công cụ đặc biệt.

Hàn nhiệt dây, nếu được thực hiện đầy đủ theo công nghệ đã được thiết lập, là cách kết nối đơn giản và đáng tin cậy nhất.

Trong quá trình hàn nhiệt, một kết nối hoàn toàn bằng kim loại được hình thành ở các đầu của dây, tiết diện kim loại lớn hơn tiết diện của dây nối và điện trở nhỏ hơn tiết diện của toàn bộ dây. cùng chiều dài.

Việc kết nối các dây dẫn bện bằng hàn nhiệt không thay đổi các đặc tính điện theo thời gian và do đó không cần thêm thời gian làm việc cho các thử nghiệm phòng ngừa.

Tuy nhiên, các mối hàn phải được thực hiện chỉ với chất lượng cao. Kết nối dây kém có thể là kết quả của việc chuẩn bị dây cẩu thả, sử dụng kìm không chuẩn, siết quá chặt hoặc quá chặt, cũng như cấp một chiều, dây bị kẹt trong hộp mực, v.v.

Theo kinh nghiệm hàn dây cho thấy, các nguyên nhân phổ biến nhất dẫn đến chất lượng hàn kém là do dây bị kẹt trong mâm cặp và cấp dây một chiều. Việc kết nối một trong các dây trong mâm cặp cũng dẫn đến cấp dây một chiều.

Khi hàn dây trên đường dây điện, có trường hợp dù đã chuẩn bị kỹ lưỡng nhất về dây và kẹp nhưng vẫn không hàn được do dây dẫn một phía vào khuôn làm mát của mâm cặp co ngót.

Tiến hành hàn nhiệt dây điện

Việc hàn thermite của dây được thực hiện bằng hộp mực thermite (Hình 1).

Hộp mực nhiệt để hàn dây nhôm và thép-nhôm bao gồm các yếu tố chính sau:

-

một dạng làm mát làm bằng tấm thép có độ dày 0,5 - 1,25 mm để bảo vệ lớp trên của dây khỏi bị cháy và xâm nhập của các tạp chất có hại hình thành do đốt cháy khối nhiệt trong vùng hàn,

-

chèn nhôm để định hình khu vực hàn và lấp đầy lỗ hổng,

-

một khối thermite, khi bị đốt cháy, sẽ tạo ra lượng nhiệt cần thiết để làm nóng chảy lớp vỏ bọc và các đầu dây được hàn trong vùng hàn.

Hộp thermite để hàn dây đồng bao gồm làm mát bằng ống đồng hoặc đồng có độ dày 1,5-2 mm, một miếng hợp kim đồng-phốt pho của thương hiệu MF-3 và một khối thermite.

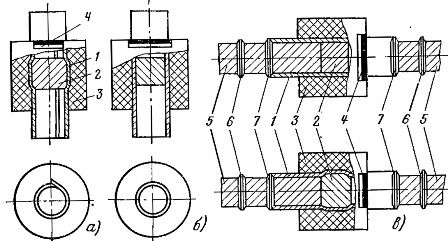

Cơm. 1. Hộp thermite: a — đối với dây nhôm và thép-nhôm, b — đối với dây đồng và đồng, c — vị trí của hộp thermite trên dây trước khi hàn, 1 — dạng làm mát, 2 — miếng chèn, 3 — bộ giảm thanh nhiệt ( kiểm tra) , nhãn có 4 vị trí, 5 — dây, 6 — băng bó, 7 — miếng đệm amiăng.

Việc chuẩn bị chính xác các đầu của dây hàn nhiệt có tầm quan trọng rất lớn đối với việc hàn mối nối chất lượng cao.Các đầu phải được làm sạch hoàn toàn bụi bẩn, tẩy dầu mỡ bằng xăng và sấy khô. Việc loại bỏ dầu mỡ ở các đầu dây và làm khô chúng là cần thiết, vì khi đốt dầu mỡ hoặc xăng, các khí được hình thành ngăn không cho đường hàn lấp đầy kim loại nóng chảy và góp phần hình thành các lỗ rỗng và lỗ rỗng.

Các đầu của dây hàn được cắt sao cho mặt phẳng cắt phẳng và vuông góc với trục của dây. Dây bọc có tiết diện lên tới 150 mm2 tạo ra kéo lắp ráp để cắt dây và dây có tiết diện trên 150 mm2 — sử dụng cưa sắt hoặc thiết bị đặc biệt.

Thông thường, hàn kém xảy ra do các đầu dây được cấp một phía do kim loại của miếng chèn đầu tiên nóng chảy ở một bên và các đầu của dây cọ xát hoặc kẹt trong khuôn làm mát.

Khi hàn nhiệt dây, cần theo dõi việc cấp điện cho các đầu dây sẽ được hàn từ cả hai đầu của dạng làm mát. Kim loại trong vùng hàn vẫn ở trạng thái lỏng trong vài phút sau khi khối nhiệt cháy và cho đến khi xỉ hình thành sau khi khối nhiệt cháy nguội đi và có màu sẫm. Vì lý do tương tự, bạn không nên vội nới lỏng lực ép của kìm và tháo sớm các núm có khuôn cố định các đầu dây trong kìm.