Cao su và vật liệu cao su: cao su, ebonit, gutta-percha, balata

Cao su Đây là tên chung dùng để bán sản phẩm đông tụ của nhựa cây màu trắng đục do một số loại cây nhiệt đới tiết ra. Những loài thực vật này bao gồm hevea Brazil (Hevea brasiliensis) và các loài liên quan của nó. Khoảng 9/10 sản lượng cao su của thế giới đến từ cả hevea hoang dã và đồn điền.

Cao su trồng có chất lượng vượt trội so với cao su tự nhiên. Cao su thương mại có nhiều tên gọi khác nhau, loại có giá trị nhất là «cao su para». Về mặt hóa học, thành phần chính của cao su là thành phần hydrocacbon (С10З16)n. Hiện nay, cao su tổng hợp được sản xuất với số lượng lớn bằng cách trùng hợp isoprene (C538). Cao su hòa tan trong xăng, benzen, carbon disulfide, v.v.

Ngay cả trước khi phát hiện ra Brazil, người da đỏ bản địa đã có những "quả bóng cao su", những chai lọ bằng vật liệu khó vỡ và dùng đuốc để thắp sáng vào những ngày lễ, chúng cháy rất lâu nhưng tỏa ra nhiều bồ hóng và có mùi hăng. Chúng được làm từ "nước mắt" màu trắng sữa của cây cao su.

Các mẫu vật liệu này ở dạng bánh khô cao su đã được nhà thám hiểm và nhà khoa học người Pháp Charles Marie de la Condamine mang về nhà vào năm 1744 trong cuộc phong tỏa của hải quân Anh đối với Pháp. Nhưng cao su chỉ đạt được tầm quan trọng trong công nghiệp sau khi nhà hóa học người Mỹ Charles Nelson Goodyear vào năm 1839 đã thành công trong việc chuyển hóa cao su bằng lưu huỳnh dưới tác dụng nhiệt từ dạng dẻo sang trạng thái đàn hồi (cao su).

Là kết quả của quá trình lưu hóa và sản xuất ebonite, năm 1848, ông trở thành người sáng lập ngành công nghiệp cao su hiện đại. Năm 1898, Công ty Lốp xe & Cao su Goodyear được thành lập tại Akran, Ohio. Thậm chí ngày nay, đây là một trong những nhà sản xuất cao su và các sản phẩm cao su tổng hợp lớn nhất thế giới.

chế biến cao su

Ở dạng nguyên chất, cao su không được sử dụng mà được trộn sẵn với nhiều chất khác nhau, trong đó lưu huỳnh đóng vai trò chính. Hỗn hợp thu được được đổ khuôn và lưu hóa. Quá trình trộn được thực hiện bằng cách nghiền cao su trên các con lăn, với việc bổ sung dần dần chất này hoặc chất khác.

Thành phần của khối cao su có thể bao gồm các chất sau:

-

cao su;

-

chất thay thế cao su (cải tạo - cao su cũ và sự thật - dầu béo lưu hóa bằng lưu huỳnh);

-

chất độn (kẽm oxit, phấn, kaolv, v.v.);

-

lưu huỳnh;

-

máy gia tốc lưu hóa;

-

chất làm mềm được thêm vào với một tỷ lệ lớn chất độn (parafin, ceresin, nhựa đường, v.v.);

-

thuốc nhuộm.

Trong kỹ thuật điện, cao su mềm, có hàm lượng chất độn cao (lên đến 60% trở lên), nhưng có hàm lượng lưu huỳnh thấp, và cao su cứng - cao su sừng, ebonit, có hàm lượng lưu huỳnh cao được sử dụng.

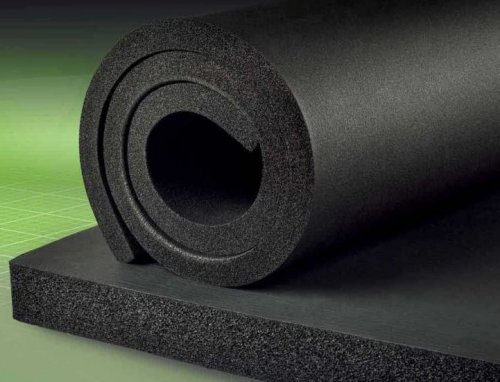

Cao su

Cao su là hỗn hợp cao su và lưu huỳnh được xử lý ở nhiệt độ cao. Chất liệu cực dẻo, đàn hồi, hoàn toàn không thấm nước, có tính cách điện cao.Nó được sản xuất ở dạng tấm có độ dày khác nhau và được sử dụng rộng rãi để cách điện dây dẫn. Các phẩm chất tiêu cực là khả năng chịu nhiệt và kháng dầu thấp.

Lưu hóaTôi là

Đối với các sản phẩm điện, quá trình lưu hóa cực nóng được sử dụng. Nhiệt độ lưu hóa là 160—170°C đối với cao su cứng và 125—145°C đối với cao su mềm. Thời gian lưu hóa phụ thuộc vào loại sản phẩm và kích thước của chúng.

Để tăng tốc quá trình lưu hóa, các chất đặc biệt có nguồn gốc hữu cơ và vô cơ - chất xúc tiến - được thêm vào hỗn hợp cặn bã. Những chất này bao gồm oxit của một số kim loại cũng như một số hợp chất hữu cơ phức tạp. Tôi có máy gia tốc không chỉ giảm thời gian lưu hóa từ 4-6 lần mà còn cho ra sản phẩm đồng nhất hơn và về mọi mặt là chất lượng tốt nhất.

Tính chất nghiền của cao su

Tính chất của cao su phụ thuộc vào loại, loại chất độn, lượng lưu huỳnh, thời gian lưu hóa, v.v. Tăng hàm lượng lưu huỳnh làm tăng góc hằng số điện môi và góc tổn thất. Trong số các tạp chất, muội than có ảnh hưởng có hại nhất đến các đặc tính điện và thạch anh mài ít gây hại nhất.

Oudsmruch vềbđiện trở trung bình là 1014 — 1016 Ohm x cm… Hằng số điện môi từ 2,5 đến 3. Độ bền điện đối với cao su thô — 24 kV / mm, đối với cao su lưu hóa — 38,7 kV / mm… Tiếp tuyến tổn thất đối với cao su lưu hóa 0,005 — 0,02. trọng lượng cao su nguyên chất 0.93 — 0.97, cao su hỗn hợp — 1.7 — 2. Khả năng chịu lực tạm thời NSvà kéo dãn cao su tốt — 120 kg/cm2, ngoài ra khi xé cao su còn dãn ra gấp 7 lần .

Cao su mềm chủ yếu là vật liệu cách điện của dây điện, dùng để sản xuất ống, băng keo, găng tay, v.v.Trong công việc điện, băng cách điện được sử dụng rộng rãi, đây là loại băng đơn giản thông thường được phủ một mặt bằng khối dính cao su.

Ebonit

Còn được gọi là cao su cứng. Các nhãn hiệu ebonit tốt nhất chứa 75% cao su nguyên chất và 25% lưu huỳnh. Một số giống cũng chứa phục hồi và chất độn. Tuy nhiên, đôi khi, chất độn được thêm vào để thay đổi tính chất của ebonite theo hướng mong muốn, ví dụ, imer để tăng khả năng chịu nhiệt của nó.

Oudsmruch về bĐiện trở suất của các loại ebonit tốt nhất lên tới 1016 — 1017 Ôm x cm Điện trở bề mặt lên tới 1015 Ôm... Tuy nhiên, điện trở bề mặt giảm đáng kể khi tiếp xúc lâu với tia sáng. Để giảm hiệu ứng này, bề mặt ebonite phải được đánh bóng tốt.

Quá trình lão hóa xảy ra do giải phóng lưu huỳnh tự do từ ebonit, lưu huỳnh này kết hợp với oxy và độ ẩm trong khí quyển để tạo ra axit sunfuric. Để khôi phục lại bề mặt. ebonit được rửa trước bằng amoniac và sau đó rửa nhiều lần bằng nước cất.

Độ bền điện của eboint là từ 8 đến 10 kV / mm ở độ dày theo thứ tự 5 - 10 mm ... Độ bền uốn tối đa từ 400 đến 1000 Kilôgam / ° Cm2 ... Khả năng chịu uốn tạm thời khi va đập 5 - 20 (kg x cm)/cm2 … Chịu nhiệt 45 — 55°C.

Các doanh nghiệp sản xuất ebonite thường sản xuất một số loại của nó. Loại càng thấp thì càng chứa nhiều chất thay thế cao su và chất độn. Ebonite được sử dụng rộng rãi trong kỹ thuật điện.. Ebonite được bán ở dạng tấm, thanh và ống.

Các loại ebonite đặc biệt bao gồm acestonite và amiăng núi lửa.Quá trình sản xuất của chúng hơi khác so với quá trình sản xuất ebonite, cụ thể là: do sợi amiăng được nghiền hoàn toàn bằng con lăn nên cao su được hòa tan trong xăng, sau đó được trộn với amiăng và các chất độn khác. Các hỗn hợp như vậy có thể chứa rất ít cao su, lên tới 10%, do đó khả năng chịu nhiệt của các sản phẩm này có thể tăng lên tới 160 ° C.

Bột ebonite được sử dụng để sản xuất nhựa dùng để ép các bộ phận cách điện khác nhau.

Cao su tổng hợp nhân tạo

Trong ngành công nghiệp cáp hiện đại, không phải cao su tự nhiên được ưa chuộng mà là các loại và hỗn hợp tổng hợp của nó. Các hỗn hợp này mang lại các đặc tính cụ thể cho lớp cách điện và vỏ bọc của thành phẩm (dây, dây và cáp). Các chất phụ gia được thêm vào hỗn hợp để tăng tốc phản ứng liên kết ngang, cũng như các sắc tố màu và chất phụ gia giúp bảo vệ sản phẩm cuối cùng khỏi lão hóa.

Có một số loại cao su tổng hợp - carboxylate, polysulfide, ethylene propim, v.v. Tính chất điện của cao su tổng hợp gần giống với cao su tự nhiên, nhưng tính chất cơ học thấp hơn.

Gutta percha

Gutta-percha là sản phẩm đông tụ của dịch sữa của một số loại cây mọc trên các đảo của quần đảo Mã Lai.

Gutta-percha chứa 20-30% nhựa và 70-80% cao su với hydrocarbon, và thành phần hóa học của nó gần với cao su tự nhiên. Nhưng vì họ hàng không phải lúc nào cũng giống nhau nên gutta-percha cũng hoạt động khác với cao su tự nhiên. Ở nhiệt độ 50-70 OC, gutta-percha trở nên dẻo, nhưng không đàn hồi như cao su và cứng lại khi gặp lạnh.

Gutta-percha không chữa lành. Nó bắt đầu mềm ở 37 ° C, ở 60 ° C, nó trở nên dẻo hoàn toàn và ở 130 ° C thì tan chảy. Điện trở thể tích Oudsmruch 1014 — 1016 Ohm x cm.

Nó là một trong những vật liệu cách điện lâu đời nhất. Kể từ năm 1845, dây điện báo ở Vương quốc Anh đã được cách điện bằng gutta-percha, bao gồm cả. để cách nhiệt các đường dây dưới nước.

Cáp điện báo dưới nước 1864

Vào những năm bảy mươi của thế kỷ XIX, các nhà máy sản xuất cáp đầu tiên xuất hiện ở nước ngoài và ở Nga. Các nhà máy này chủ yếu sản xuất dây cách điện cho điện báo, và một số ít sản xuất cáp điện báo ngầm cách điện gutta-percha.

Việc sử dụng các nguyên liệu thô mới như cao su, gutta-percha và balata được hỗ trợ bởi Franz Klout (1838 - 1910), sinh ra ở Cologne, người đã trở thành nhà đổi mới và là người sáng lập quan trọng nhất của ngành công nghiệp cao su ở Đức.

Các thí nghiệm sử dụng gutta-percha làm lớp lót cách điện cũng được thực hiện bởi Werner von Siemens, người muốn sử dụng nó cho cáp ngầm. Trong ba năm thử nghiệm thay mặt cho chính phủ Đức, hóa ra gutta-percha bị phá hủy bởi các chất xâm thực tự nhiên của trái đất và sau một thời gian ngắn mất đi chất lượng cách điện trong nước ngầm.

Là chất cách điện cho lõi của cáp nguồn, gutta-percha tồn tại tương đối ngắn, vì lớp cách điện trở nên cứng khi lạnh và mềm dưới tác động của nhiệt, nó đắt tiền và do đó không thể được chế tạo lý tưởng (xem - sản phẩm cáp là gì).

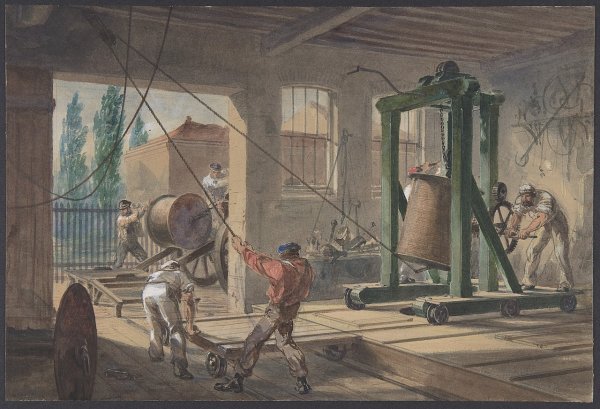

Che dây bằng gutta-percha. Greenwich, 1865-66. Tranh của R. C. Dudley

Vào thời điểm đó, các tĩnh mạch được đặt trong các ống sắt và chì và được bọc bằng các dải bông, vải lanh hoặc đay. Và vào năm 1882, ý tưởng sử dụng những vật liệu này để cách nhiệt đã xuất hiện. Với mục đích này, các chất ngâm tẩm dựa trên thạch dầu mỏ với việc bổ sung các loại nhựa làm đặc tự nhiên đã được tạo ra.

Máy ép gutta-percha sau đó được sử dụng trở thành máy ép chì thủy lực, theo đó lớp lót chì được áp trực tiếp vào lõi và không cần sử dụng ống sắt.

Vỏ bọc được bảo vệ khỏi sự ăn mòn bằng sợi đay tẩm bitum quấn quanh cáp. Hai tấm sắt mạ kẽm được tẩm nhựa đường và đặt chồng lên nhau được sử dụng làm lớp bảo vệ cơ học. Để bảo vệ hoàn toàn khỏi sự ăn mòn, chúng lại được phủ bằng sợi đay tẩm bitum.

Nhựa đường là một trong những sản phẩm đã để lại vết đen trên tay những người thợ lắp đặt cáp ngầm trong nhiều thập kỷ. Bởi vì nó, được gọi là "nhựa đất" hoặc "nhựa đá", được khai thác dưới dạng "nhựa đường tự nhiên" và ngày nay chủ yếu được giải phóng trong quá trình chưng cất dầu chân không, nó đã được sử dụng ngay từ năm 2500 trước Công nguyên với tên gọi "nhựa đường" bởi những cư dân của Mesopotamia cho những con dấu giữa các tấm ván trên boong tàu của họ. Nó cũng được sử dụng như một tiền chất của vải sơn để cách nhiệt sàn nhà khỏi sự xâm nhập của hơi ẩm.

Balata, một sản phẩm liên quan đến cao su và gutta-percha, được khai thác ở Venezuela. Các đặc tính của nó gần giống với gutta-percha và nó được sử dụng như một chất bổ sung cho nó và cao su.. Kiện chứa nhiều nhựa tự nhiên hơn cao su và gutta-percha và, không giống như cao su, không cứng lại. Nó được sử dụng với số lượng lớn như một chất ngâm tẩm trong sản xuất dây đai truyền lực và băng tải.

Xem thêm:

Dây và cáp cách điện cao su: chủng loại, ưu nhược điểm, vật liệu, công nghệ sản xuất