Bảo trì động cơ điện

Việc sửa chữa hiện tại được tiến hành nhằm đảm bảo và khôi phục hoạt động của động cơ điện. Nó bao gồm việc thay thế hoặc khôi phục các bộ phận riêng lẻ. Nó được thực hiện tại nơi lắp đặt máy hoặc trong xưởng.

Việc sửa chữa hiện tại được tiến hành nhằm đảm bảo và khôi phục hoạt động của động cơ điện. Nó bao gồm việc thay thế hoặc khôi phục các bộ phận riêng lẻ. Nó được thực hiện tại nơi lắp đặt máy hoặc trong xưởng.

Tần suất sửa chữa hiện tại của động cơ điện được xác định bởi hệ thống PPR. Nó phụ thuộc vào nơi lắp đặt động cơ, loại máy móc hoặc máy móc được sử dụng và khoảng thời gian chạy mỗi ngày. Động cơ điện chủ yếu được sửa chữa 24 tháng một lần.

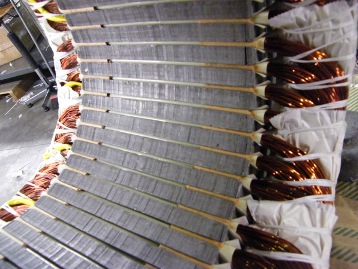

Khi tiến hành sửa chữa hiện tại, các thao tác sau được thực hiện: làm sạch, tháo rời, tháo gỡ và phát hiện các khuyết tật của động cơ điện, thay thế vòng bi, sửa chữa các đầu nối, hộp đầu cuối, các đoạn cuộn dây bị hư hỏng, lắp ráp động cơ điện, sơn, chạy không tải và dưới tải. Đối với các máy có dòng điện một chiều và động cơ điện có rôto pha, cơ cấu thu chổi than được sửa chữa bổ sung.

Bảng 1 Các sự cố có thể xảy ra của động cơ điện và nguyên nhân của chúng

Sự cố Nguyên nhân Động cơ điện không khởi động Hở mạch trong mạng điện hoặc trong cuộn dây stato Động cơ điện không quay khi khởi động, kêu ù ù, nóng lên Không có điện áp ở một trong các pha, pha bị ngắt, động cơ điện bị quá tải, các thanh rôto bị cắt Giảm tốc độ và tiếng ồn Vòng bi mòn, lệch tấm chắn cuối, uốn trục Động cơ chết máy khi tải tăng Điện áp trong mạng thấp, kết nối sai cuộn dây, đứt một trong các pha của stato, gián đoạn đảo chiều, quá tải của động cơ, đứt dây quấn rôto (đối với động cơ rôto dây quấn) Động cơ phát ra nhiều tiếng ồn khi khởi động Vỏ quạt bị cong hoặc có vật lạ rơi vào Động cơ điện quá nóng trong quá trình vận hành, kết nối các cuộn dây không đúng , tiếng ồn đều Điện áp nguồn cao hoặc thấp, động cơ điện bị quá tải, nhiệt độ xung quanh cao, quạt bị lỗi hoặc bị tắc, bề mặt động cơ bị tắc Động cơ đang chạy đã dừng Nguồn điện bị gián đoạn, điện áp thấp trong thời gian dài , chặn cơ chế Giảm điện trở của cuộn dây stato (rôto) Cuộn dây bẩn hoặc ướt Làm nóng quá mức vòng bi động cơ Không thẳng hàng, vòng bi bị lỗi Tăng quá nhiệt cuộn dây stato Ngắt pha, quá điện áp hoặc thiếu điện áp của điện áp nguồn, quá tải máy, ngắn mạch mạch từ lượt này sang lượt khác, ngắn mạch giữa các pha cuộn dây Khi động cơ điện bật,bảo vệ được kích hoạt Các cuộn dây stato được kết nối không đúng cách, các cuộn dây được nối tắt với vỏ hoặc với nhau

Sửa chữa hiện tại được thực hiện theo một trình tự công nghệ nhất định. Trước khi bắt đầu sửa chữa, cần xem xét tài liệu, xác định thời gian hoạt động của vòng bi động cơ điện và xác định sự hiện diện của các khuyết tật nổi bật. Một thợ thủ công được chỉ định để thực hiện công việc, các công cụ, vật liệu, thiết bị cần thiết, đặc biệt là cơ cấu nâng, đã được chuẩn bị.

Trước khi bắt đầu tháo gỡ, ngắt kết nối động cơ điện khỏi mạng, các biện pháp được thực hiện để ngăn chặn việc cung cấp điện áp ngẫu nhiên. Máy cần sửa chữa được làm sạch bụi bẩn bằng chổi, thổi khí nén từ máy nén, tháo các vít giữ nắp hộp đấu dây, tháo nắp và ngắt kết nối các dây cáp (cáp) cấp nguồn cho động cơ. Cáp được rút lại, tôn trọng bán kính uốn cần thiết để không làm hỏng nó. Bu lông và các bộ phận nhỏ khác được gấp gọn trong một hộp đi kèm trong một bộ công cụ và phụ kiện.

Khi tháo rời động cơ điện, cần đánh dấu trên lõi để cố định vị trí của các nửa khớp nối so với nhau, cũng như lưu ý nửa chốt khớp vào lỗ nào trên khớp nối. Các miếng đệm dưới chân phải được buộc và đánh dấu để sau khi sửa chữa, từng nhóm miếng đệm được lắp vào vị trí của nó, điều này sẽ tạo điều kiện thuận lợi cho việc căn chỉnh máy điện. Nắp, mặt bích và các bộ phận khác cũng phải được đánh dấu. Nếu không, có thể cần phải tháo gỡ lại.

Tháo động cơ điện ra khỏi đế hoặc nơi làm việc bằng bu lông. Không sử dụng trục hoặc tấm chắn cuối cho mục đích này. Thiết bị nâng được sử dụng để loại bỏ.

Việc tháo rời động cơ điện được thực hiện theo các quy tắc nhất định. Nó bắt đầu với việc tháo một nửa khớp nối khỏi trục. Trong trường hợp này, kéo thủ công và thủy lực được sử dụng. Sau đó, vỏ quạt và chính quạt được tháo ra, các bu lông giữ tấm chắn ổ trục được tháo ra, tấm chắn phía sau được tháo ra bằng những cú đánh nhẹ bằng búa vào phần mở rộng làm bằng gỗ, đồng, nhôm, rôto được tháo ra khỏi stato, tấm chắn phía trước được tháo ra, vòng bi được tháo dỡ.

Sau khi tháo rời, các bộ phận được làm sạch bằng khí nén bằng bàn chải tóc cho cuộn dây và bàn chải kim loại cho vỏ, tấm chắn cuối và khung. Bụi bẩn khô được loại bỏ bằng thìa gỗ. Không sử dụng tuốc nơ vít, dao hoặc các vật sắc nhọn khác. Việc phát hiện sự cố của động cơ điện giúp đánh giá tình trạng kỹ thuật của nó và xác định các cụm và bộ phận bị lỗi.

Khi bộ phận cơ khí bị lỗi, những điều sau đây sẽ được kiểm tra: tình trạng của các chốt, không có vết nứt trên vỏ và nắp, độ mòn của ghế ổ trục và tình trạng của chính ổ trục. Trong các máy DC, một thành phần quan trọng phải được xem xét toàn diện là cơ chế thu gom chổi than.

Đây là những hư hỏng đối với giá đỡ chổi than, vết nứt và sứt mẻ trên chổi than, mòn chổi than, vết trầy xước và vết lõm trên bề mặt của bộ thu nhiệt, phồng các miếng đệm micanite giữa các tấm. Hầu hết các trục trặc của cơ chế thu gom chổi than đều được khắc phục trong quá trình sửa chữa định kỳ.Trong trường hợp hư hỏng nghiêm trọng đối với cơ chế này, máy sẽ được gửi đi đại tu.

Các trục trặc trong phần điện được che giấu khỏi mắt người, việc phát hiện chúng khó khăn hơn, cần có thiết bị đặc biệt. Trong trường hợp này, số lần hỏng cuộn dây stato bị hạn chế bởi các khuyết tật sau: hở mạch, ngắn mạch các mạch riêng lẻ với nhau hoặc với hộp, ngắn mạch lần lượt.

Có thể phát hiện đứt cuộn dây và đoản mạch của nó với vỏ máy bằng megohmmeter. Việc đóng vòng quay được xác định bằng thiết bị EL-15. Một vết nứt trên các thanh rôto lồng sóc đã được tìm thấy trên một hệ thống lắp đặt đặc biệt. Các trục trặc đã loại bỏ trong quá trình sửa chữa định kỳ (hư hỏng các bộ phận phía trước, đứt hoặc cháy các đầu ra) có thể được thiết lập bằng megohmmeter hoặc trực quan, trong một số trường hợp cần có thiết bị EL-15. Trong quá trình phát hiện lỗi, điện trở cách điện được đo để xác định nhu cầu sấy khô.

Việc sửa chữa động cơ DC như sau. Khi sợi chỉ bị đứt, một sợi mới được cắt (để sử dụng tiếp, cho phép một sợi có không quá hai sợi bị cắt), bu lông được thay thế, vỏ được hàn lại. nếu lớp cách điện của chúng có vết nứt, tách lớp hoặc hư hỏng cơ học dọc theo toàn bộ chiều dài.

Nếu các mặt của cuộn dây stato bị hỏng, một lớp sơn bóng khô trong không khí sẽ được bôi lên khu vực bị lỗi. Vòng bi được thay thế bằng vòng bi mới nếu có vết nứt, sứt mẻ, vết lõm, đổi màu hoặc các trục trặc khác.Việc hạ cánh ổ trục trên trục thường được thực hiện bằng cách làm nóng trước đến 80 ... 90 ° C trong bể dầu.

Việc lắp đặt vòng bi được thực hiện thủ công bằng cách sử dụng mâm cặp và búa đặc biệt hoặc cơ học sử dụng máy ép khí nén... Cần lưu ý rằng do sự ra đời của một loạt máy điện nên khối lượng sửa chữa bộ phận cơ khí đã giảm mạnh, vì số lượng các loại tấm chắn cuối và tấm che giảm đi nên có thể thay thế chúng bằng những tấm mới.

Quy trình lắp ráp động cơ điện phụ thuộc vào kích thước và tính năng thiết kế của nó. Đối với động cơ điện cỡ 1 - 4, sau khi ép ổ trục, lắp tấm chắn phía trước, rôto lắp vào stato, lắp tấm chắn phía sau, lắp quạt và nắp vào cố định, sau đó lắp nửa khớp nối. được cài đặt. Ngoài ra, tùy thuộc vào phạm vi sửa chữa hiện tại, chạy không tải, khớp nối với máy làm việc và thử tải được thực hiện.

Việc kiểm tra hoạt động của động cơ điện ở tốc độ không tải hoặc ở chế độ không tải được thực hiện như sau. Sau khi kiểm tra hoạt động của bảo vệ và báo động, chạy thử được thực hiện với việc lắng nghe tiếng gõ, tiếng ồn, độ rung và tắt máy sau đó. Sau đó, động cơ điện được khởi động, kiểm tra khả năng tăng tốc đến tốc độ định mức và độ nóng của ổ trục, đo dòng điện không tải của tất cả các pha.

Dòng điện không tải được đo trong các pha riêng lẻ không được chênh lệch với nhau quá ± 5%. Sự khác biệt giữa chúng lớn hơn 5% cho thấy trục trặc của cuộn dây stato hoặc rôto, thay đổi khe hở không khí giữa stato và rôto hoặc trục trặc của vòng bi.Thời gian kiểm tra, theo quy định, ít nhất là 1 giờ. Hoạt động của động cơ điện dưới tải được thực hiện khi bật thiết bị công nghệ.

Các thử nghiệm sau khi sửa chữa động cơ điện theo tiêu chuẩn hiện hành phải bao gồm hai lần kiểm tra - đo điện trở cách điện và hiệu quả bảo vệ. Đối với động cơ điện lên đến 3 kW, đo điện trở cách điện của cuộn dây stato và đối với động cơ trên 3 kW, đo thêm hệ số hấp thụ được đo… Đồng thời, đối với động cơ điện có điện áp lên đến 660 V ở trạng thái nguội, điện trở cách điện ít nhất phải là 1 MΩ và ở nhiệt độ 60 ° C — 0,5 MΩ. Các phép đo được thực hiện với máy đo 1000 V.

Kiểm tra hoạt động của bảo vệ máy lên đến 1000 V với hệ thống cung cấp có trung tính nối đất được thực hiện bằng cách đo trực tiếp dòng điện ngắn mạch một pha đến vỏ máy bằng các thiết bị đặc biệt hoặc bằng cách đo trở kháng của "pha không". " mạch với việc xác định dòng điện ngắn mạch một pha sau đó. Dòng điện thu được được so sánh với dòng điện định mức của thiết bị bảo vệ, có tính đến các hệ số PUE. Nó phải lớn hơn dòng cầu chì của cầu chì hoặc bộ ngắt mạch gần nhất.

Trong quá trình tiến hành sửa chữa hiện tại, để cải thiện độ tin cậy của động cơ điện của các sửa đổi cũ, nên thực hiện các biện pháp hiện đại hóa. Đơn giản nhất trong số đó là tẩm ba lần cuộn dây stato bằng vecni với việc bổ sung chất ức chế.Chất ức chế, phân tán vào màng vecni và lấp đầy nó, ngăn chặn sự xâm nhập của hơi ẩm... Cũng có thể bọc các đầu trước bằng nhựa epoxy, nhưng động cơ có thể trở nên không thể sửa chữa được.