Sửa chữa các cụm và bộ phận riêng biệt của công tắc dầu

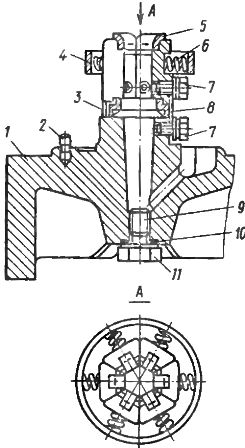

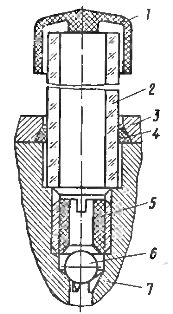

Sửa chữa bộ truyền động (xem Hình 1).

Kiểm tra, vệ sinh trục 2 và các ổ trục 12. Kiểm tra các vết nứt trên các ổ trục. Làm sạch lỗ bôi trơn 15. Trục không được có hành trình dọc quá 0,5 — 1 mm. Nếu không, trục được tháo ra để sửa chữa. Để làm được điều này, cần tháo hai tay 3, nằm trên trục, trước đó được tháo rời thanh truyền và khỏi ổ, đồng thời nhả các con lăn nối tai trên của lò xo dừng và cần. Các con lăn được tháo ra, các đai ốc được tháo ra và các bu lông 14 được tháo ra để cố định các ổ trục vào khung 1.

Kiểm tra, vệ sinh trục 2 và các ổ trục 12. Kiểm tra các vết nứt trên các ổ trục. Làm sạch lỗ bôi trơn 15. Trục không được có hành trình dọc quá 0,5 — 1 mm. Nếu không, trục được tháo ra để sửa chữa. Để làm được điều này, cần tháo hai tay 3, nằm trên trục, trước đó được tháo rời thanh truyền và khỏi ổ, đồng thời nhả các con lăn nối tai trên của lò xo dừng và cần. Các con lăn được tháo ra, các đai ốc được tháo ra và các bu lông 14 được tháo ra để cố định các ổ trục vào khung 1.

Thông qua các vết cắt 13 trong khung, trục 2 được tháo ra cùng với các ổ trục. Các ổ trục được tháo ra khỏi trục và các vòng đệm 18 có kích thước theo yêu cầu được đặt trên trục. Làm sạch chốt trục 17 và ổ trục. Sau đó, trục được lắp ráp cùng với các ổ trục và được lắp đặt theo thứ tự ngược lại. Một đầu dò được sử dụng để kiểm tra kích thước của khe hở giữa vai trục và đầu của ổ trục, khoảng cách này phải nằm trong khoảng 0,5 — 1 mm đối với mỗi ổ trục.Nếu không có khe hở, cần phải nới lỏng các đai ốc của bu lông 14 và đặt miếng đệm có độ dày cần thiết giữa khung và ổ trục. Tiếp theo, kiểm tra những nơi mà các đòn bẩy được hàn vào trục. Không nên có vết nứt. Con lăn chặn cản trên cần giữa phải xoay tự do.

Cơm. 1. Thiết bị truyền động: a — bộ ngắt VMG-10, b — giống nhau, VMG-133, c — ổ trục, 1 — khung, 2 — trục, 3 — cần gạt hai tay, 4 — đệm dầu, 5 — đệm lò xo, 6 — lò xo mở, 7 — chốt khóa, 8 — tiếp điểm di động, 9 — trục, 10 — kẹp, 11 — cần cách điện (thanh sứ), 12 — ổ trục, 13 — phần khoét trong khung để lắp trục, 14 — chốt có đai ốc và vòng đệm, 15 — lỗ tra mỡ, 16 — vòng đệm, 17 — trục

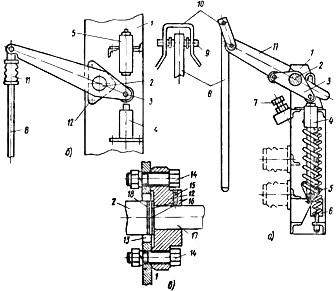

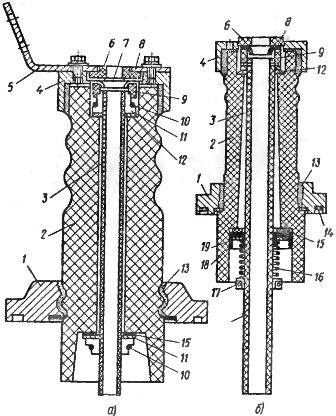

Cần kiểm tra cẩn thận và kiểm tra tình trạng của đệm và lò xo mở của cầu dao VMG-10 (Hình 2). Lò xo không được có vết nứt ở những chỗ hàn vào tai, trên bề mặt chỗ uốn cong, tay cầm không được có vết đứt chỉ. Độ căng của lò xo được điều chỉnh bằng đai ốc 8. Khoảng cách điều chỉnh H được cố định bằng đai ốc cố định 6. Lò xo bị hỏng được thay thế. Các bộ phận ma sát của cơ chế được bôi trơn bằng mỡ CIATIM-201.

Cơm. 2. Lò xo mở của bộ ngắt mạch VMG -10: 1 — chốt chặn trên, 2 — lỗ cho trục nối, 3 — lò xo, 4 — vấu dưới, 5 — tay cầm có ren, 6 — đai ốc khóa, 7 — góc của chốt khung, 8 — đai ốc căng

Cơm. 2. Lò xo mở của bộ ngắt mạch VMG -10: 1 — chốt chặn trên, 2 — lỗ cho trục nối, 3 — lò xo, 4 — vấu dưới, 5 — tay cầm có ren, 6 — đai ốc khóa, 7 — góc của chốt khung, 8 — đai ốc căng

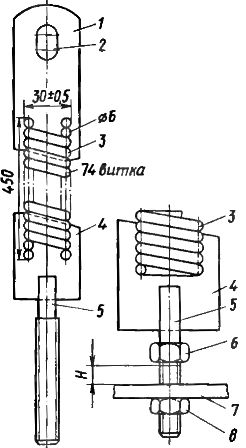

Sửa chữa đệm dầu (xem hình 3).

Kiểm tra hành trình của pít-tông 5 của đệm, dùng tay tác động lên thanh 4, ấn pít-tông xuống vị trí thấp nhất cho đến khi dừng ở đáy vỏ 7.Pít-tông dưới tác động của lò xo 6 sẽ tăng lên vị trí ban đầu. Trong trường hợp kẹt hoặc bất thường khác trong hoạt động của bộ đệm, nó sẽ được tháo rời. Vặn đai ốc đặc biệt 3, tháo thanh truyền, pít-tông và lò xo, đổ dầu ra khỏi thân.

Cơm. 3. Bộ đệm dầu của cầu dao VMG -10: 1 — vỏ, 2 — đệm kín, 3 — đai ốc đặc biệt, 4 — thanh truyền, 5 — pít-tông, 6 — lò xo, 7 — đáy vỏ

Tất cả các bộ phận được kiểm tra và làm sạch. Rỉ sét và không đồng đều được chà nhám.

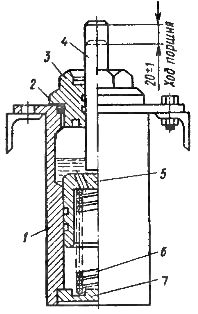

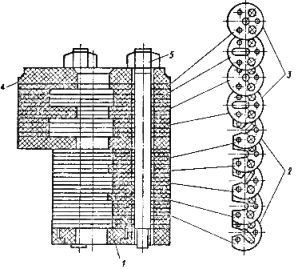

Sửa chữa chỉ báo dầu VMPP-10 (Hình 4).

Cơm. 4. Đồng hồ đo áp suất VMPP -10: 1 — nắp, 2 — ống thủy tinh, 3 — mặt bích, 4 — miếng đệm, 5 — khớp nối, b — bóng, 7 — thân máy

Nếu phát hiện sự cố khi xả dầu, đồng hồ đo áp suất sẽ được tháo rời, nắp 1, ống thủy tinh 2 và miếng đệm 4 được tháo ra, sau đó (đối với VMG-133) thanh được tháo ra và kênh trong vỏ 7 được thổi. Lắp ráp chỉ báo dầu theo thứ tự ngược lại, trong công tắc VMG-10, một cửa sổ được tạo thay vì chỉ báo dầu.

Sửa chữa ống lót (Hình 5).

Để kiểm tra và thay thế các bộ phận bị hư hỏng của chất cách điện, nó được tháo rời. Các bu lông giữ chặt giá đỡ vào nắp 4 được tháo ra và giá đỡ được tháo ra. Tháo vòng đệm 6 và ống lót 8. Nới lỏng các bu lông (đối với VMG-133) của bán đa tạp 9, tháo bán đa tạp. Bằng cách nhấn lên trên, tháo ống 3 và tách ống bọc 8 với vòng đệm 15 và 19.

Tháo nửa vòng (nửa cổ áo) 17 và lò xo 16. Chất cách điện được lắp ráp theo thứ tự ngược lại. Kiểm tra còng da 8 và 18, phải đủ đàn hồi và đàn hồi, kiểm tra việc buộc chặt các nửa nẹp 17.Nếu lò xo áp suất 16 có các cuộn dây ép vào nhau, thì nó được thay thế bằng một cái mới, vì ở dòng điện cao, lò xo tạo thành một vòng kín, quá nóng và điều này có thể dẫn đến quá trình cacbon hóa của ống baklit 3 và còng. Vì lý do tương tự, các vít kẹp của nửa bộ ngắt kết nối phải được làm bằng đồng thau.

Cơm. 5. Cách điện ống lót cho công tắc: a — VMG -10, b — VMG -133, 1 — mặt bích, 2 — sứ cách điện, 3 — ống bakelite, 4 — nắp, 5 — kẹp có dòng điện, 6 — vòng đệm (máy giặt định hình ) , 7, 15 và 19 — vòng đệm. 8 — còng da, 9 — tay áo, 10 — nửa vòng, 11 — vòng lò xo, 12 — miếng đệm, 13 — bột trét gia cố, 14 — rãnh trên mặt bích có miếng đệm kín, 16 — lò xo, 17 — nửa cổ áo, 18 - con dấu da dưới cùng

Đối với bộ ngắt mạch VMG-10, quy trình tháo rời chất cách điện cũng tương tự. Chất cách điện được giải phóng khỏi các kết nối bu lông, tháo giá đỡ 5, các bộ phận cách điện trung gian được lấy ra - vòng 6, vòng đệm 7, ống bọc 8, ống bọc 9. Tháo lò xo và siết chặt 10 nửa vòng, tháo vòng đệm cao su 5. Thay thế các bộ phận bị mòn. Chất cách điện sau đó được lắp ráp theo thứ tự ngược lại.

Sửa chữa thanh và que cách điện.

Trong quá trình kiểm tra, người ta chú ý đến trạng thái hàn của các vấu vào nắp của chất cách nhiệt VMG-133. Không nên có vết nứt ở những nơi này. Các mối nối cốt thép của các thanh được làm sạch và sơn bằng sơn dầu để tạo màng chống ẩm.

Thanh sứ nghiền, ống lót hoặc chất cách điện hỗ trợ có diện tích 1,1 — 1,5 cm2 được làm sạch và phủ một lớp sơn bóng cách điện (Bakelite). Nếu một khu vực lớn hơn bị cắt, chất cách điện sẽ được thay thế. Các cánh tay và thanh cách điện không được làm hỏng bề mặt sơn.

Sửa chữa máng vòng cung (Hình 6).

Trong trường hợp nhiễm bồ hóng, khi có một dòng kim loại nhỏ trên bề mặt làm việc, cacbon hóa bề mặt của các vách ngăn, không làm tăng tiết diện của các kênh thổi, chỉ cần làm sạch các bề mặt này bằng giấy nhám mịn là đủ. rửa sạch bằng dầu máy biến áp và lau bằng giẻ. Siết chặt các đai ốc kẹp thanh kéo và kiểm tra để đảm bảo không có khe hở giữa các tấm riêng lẻ. Các tấm cong vênh, vênh đã được thay thế.

Kiểm tra tấm đáy 1 phải là sợi. Việc tăng đường kính trong của sợi chèn lên giá trị 28 — 30 mm (đối với VMG-10), tăng độ mở trong các vách ngăn giữa khe thứ nhất và thứ hai lên 3 mm đối với các kênh xả là không thể chấp nhận được. Các bộ phận bị lỗi được thay thế bằng những cái mới.

Cơm. 6. Buồng dập hồ quang của máy cắt VMG -10: 1 — vòng sợi quang, 2 — kênh thổi ngang, 3 — túi, 4 — vòng sợi quang, 5 — kết nối textolite với đai ốc

Sau khi siết chặt các bu lông, hãy kiểm tra chiều cao của các rãnh cam, chiều cao này phải phù hợp với hướng dẫn của nhà máy.

Khi khôi phục buồng bằng cách thay thế các tấm, cần phải: tháo đai ốc kẹp 5, tháo số lượng tấm cần thiết khỏi bộ kéo, lắp tấm mới và đặt các tấm đã tháo theo thứ tự đã lắp trước đó. tháo rời, sau đó siết chặt các đai ốc kẹp. Sau khi phân vùng buồng được kiểm tra các cạnh nhô ra và các bất thường ở lỗ trung tâm để tiếp điểm di động đi qua. Các gờ và các cạnh nhô lên nên được cắt và loại bỏ.

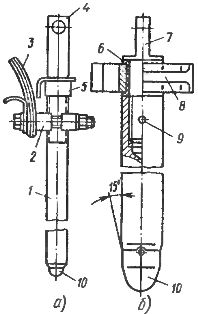

Sửa chữa tiếp điểm cái cố định (Hình 7).

Nếu các phiến của tiếp điểm ổ cắm có các hạt kim loại nhỏ hoặc nóng chảy, thì chỉ cần làm sạch chúng là đủ.Kích thước của lamellae không được khác biệt so với kích thước của nhà máy quá 0,5 mm. Sau khi loại bỏ các lamellae, không còn khoảng trống nào có độ sâu hơn 0,5 mm. Nên thay thế các lam bị hư hỏng nhiều hơn bằng các lam ít bị hư hỏng hơn. Với sự hiện diện của các lỗ sâu răng mạnh và do lớp vật liệu chịu lửa bị cháy, các tấm mỏng được thay thế.

Vòng Bakelite 4 không được tách lớp và nứt, nếu không sẽ phải thay thế Không được phép thay thế bằng vòng kim loại vì sẽ tạo ra đoản mạch và gây quá nhiệt ở dòng điện cao. Lò xo 6 không được có vết nứt và lỗ rỗng.

Việc tháo gỡ tiếp điểm ổ cắm được thực hiện theo trình tự sau:

-

tháo các vít ra khỏi vòng 4,

-

giữ đầu ra, tháo vòng 4 cho đến khi lò xo 6 rơi ra,

-

tháo các bu lông 7 ngắt kết nối lamellae khỏi các liên kết linh hoạt 8 và các liên kết linh hoạt khỏi đế của ổ cắm,

-

tháo vòng đỡ 3.

Khi lắp ráp tiếp điểm của ổ cắm, bạn nên chú ý đến thực tế là trong tiếp điểm đã lắp ráp, các lamellae được lắp đặt không bị biến dạng và ở vị trí nghiêng so với trục của ổ cắm, chạm vào nhau ở phía trên.

Hình 7. Tiếp điểm cố định với ổ cắm của công tắc VMG-10 và VMPP-10: 1 — nắp, 2 — chốt giữ, 3 — vòng đỡ, 4 — vòng, 5 — lam, 6 — lò xo, 7 — vít (bu lông), 8 — kết nối linh hoạt, 9 — nút xả dầu, 10 — miếng đệm, 11 — chốt xả dầu.

Kiểm tra áp suất lò xo trên các thanh và đo lực cần thiết để kéo ổ cắm từ một thanh đồng 22 mm được cắm vào ổ cắm. Một đĩa 0,5 kg được gắn vào thanh và khi ổ cắm được nâng lên, nó phải giữ trọng lượng này bằng cách nén các lò xo trên các thanh.

Sửa chữa các tiếp điểm di động (xem hình 8).

Cơm. 8. Tiếp điểm di động: a — công tắc VMG -10, b — giống nhau, VMPP -10, 1 — thanh, khối 2 chốt, 3 — kết nối linh hoạt, 4 — tai có tai, 5 — đai ốc khóa, 6 — tay áo, 7 — đầu, 8 — khối dẫn hướng, 9 — chốt, 10 — đầu

Khi thay thế đầu 10 của tiếp điểm động, đầu mới phải được vặn hết cỡ để không có khe hở giữa đầu và thanh. Khớp ở bốn nơi phải được niêm phong chặt chẽ. Lăn bề mặt mối nối bằng lu mịn, mài đầu mối. Trong trường hợp hư hỏng đáng kể đối với phần đồng của thanh, phần sau được thay thế bằng một cái mới.

Sửa chữa phần tiếp xúc.

Khi có hiện tượng nóng chảy, lỗ rỗng, bụi bẩn và ăn mòn, bề mặt tiếp xúc được làm sạch bằng xăng và được trét bằng giũa mà không làm biến dạng hình dạng của phần tiếp xúc.

Các bộ phận tiếp xúc mạ kẽm hoặc bạc chỉ được lau.

Sửa chữa cách nhiệt bên trong của bể.

Các xi lanh cách điện dưới và trên bị nứt được thay thế. Ống Bakelite không được có vết cháy, tách lớp và vết nứt. Ô nhiễm bồ hóng được rửa sạch bằng dầu máy biến áp. Trong trường hợp bị trầy xước hoặc bỏng, các khu vực bị hư hỏng được lau bằng tăm bông nhúng xăng hàng không nguyên chất, chà nhám và phủ vecni khô trong không khí (Bakelite, Glyphtal).

Thao tác sau khi sửa chữa tắc dầu

Sau khi sửa chữa và thay thế các bộ phận bị lỗi, công tắc được lắp ráp theo thứ tự ngược lại. Công tắc VMG-10, không giống như VMG-133, dễ lắp ráp hơn: một số phần tử (tiếp điểm ổ cắm) được lắp từ bên dưới và phần còn lại - từ đỉnh xi lanh. Khoảng cách giữa mặt trên của tiếp điểm ổ cắm VMG-133 và mặt dưới của máng hồ quang là 14-16mm.

Nếu khe hở lệch khỏi giá trị yêu cầu, cần phải lắp thêm miếng đệm hoặc giảm chiều cao của vòng đỡ của tiếp điểm cái. Đối với VMG-10, khoảng cách này là 2-5 mm và được xác định bằng phép đo trực tiếp. Khi lắp xi lanh cách điện phía trên, hãy kiểm tra sự thẳng hàng của các lỗ trong xi lanh cách điện và xi lanh chính. Điều chỉnh hành trình của tiếp điểm di động, khi ở vị trí "bật", hãy nhập tiếp điểm của ổ cắm VMG-10 40 mm dưới tác động của chính trọng lượng của bạn Nếu cần, hãy loại bỏ sự co thắt của hành trình tiếp xúc đang chuyển động. Điều chỉnh toàn bộ hành trình của tiếp điểm di động, phải bằng 210 5 mm.

Sau khi điều chỉnh hệ thống tiếp điểm, công tắc được đổ đầy dầu (tối đa 1,5 - 1,6 kg mỗi xi lanh).