Quy định của động cơ không đồng bộ

Điều chỉnh động cơ không đồng bộ được thực hiện trong phạm vi sau:

Điều chỉnh động cơ không đồng bộ được thực hiện trong phạm vi sau:

• kiểm tra trực quan;

• kiểm tra phần cơ khí;

• đo điện trở cách điện của các cuộn dây so với thân máy và giữa các cuộn dây;

• đo điện trở của cuộn dây đối với dòng điện một chiều;

• thử nghiệm cuộn dây với điện áp tăng ở tần số công nghiệp;

• chạy thử.

Kiểm tra bên ngoài động cơ cảm ứng khởi động từ bảng điều khiển.

Tấm phải có các thông tin sau:

• tên hoặc thương hiệu của nhà sản xuất,

• loại và số sê-ri,

• dữ liệu danh nghĩa (công suất, điện áp, dòng điện, tốc độ, sơ đồ kết nối cuộn dây, hiệu suất, hệ số công suất),

• năm phát hành,

• trọng lượng và GOST cho động cơ.

Làm quen với tấm chắn động cơ khi bắt đầu công việc là bắt buộc. Sau đó, họ kiểm tra tình trạng của bề mặt bên ngoài của động cơ, cụm ổ trục của nó, đầu ra của trục, quạt và tình trạng của các đầu nối đầu cuối.

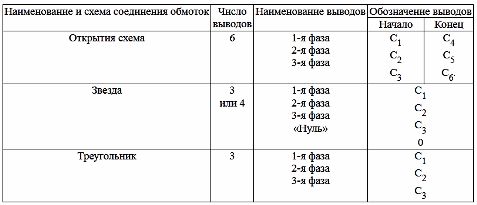

Nếu động cơ ba pha không có cuộn dây stato tổng hợp và phân đoạn, thì các đầu nối được chỉ định theo bảng.1, và khi có các cuộn dây như vậy, các đầu cuối được chỉ định bằng các chữ cái giống như các cuộn dây thông thường, nhưng có thêm số ở phía trước chữ in hoa. Vì động cơ không đồng bộ nhiều tốc độ trước các chữ cái là số chỉ số cực trong phần đó.

Bảng 1

ban 2

Lưu ý: các thiết bị đầu cuối được đánh số P — được kết nối với mạng, C — tự do, Z — ngắn mạch

Việc đánh dấu các tấm chắn của động cơ nhiều tốc độ và các phương pháp bật chúng ở các tốc độ khác nhau có thể được giải thích với sự trợ giúp của Bảng. 2.

Khi kiểm tra động cơ cảm ứng, cần đặc biệt chú ý đến tình trạng của hộp đấu dây và đầu ra, nơi rất phổ biến các lỗi cách điện khác nhau, đồng thời đo khoảng cách giữa các bộ phận mang điện và vỏ. Nó phải đủ lớn để bề mặt không chồng lên nhau. Điều quan trọng không kém là giá trị của độ đảo trục theo hướng dọc trục, theo tiêu chuẩn, không được vượt quá 2 mm (1 mm theo một hướng) đối với động cơ có công suất lên tới 40 kW.

Kích thước của khe hở không khí có tầm quan trọng rất lớn, vì nó có tác động đáng kể đến đặc tính của động cơ không đồng bộ, do đó, sau khi sửa chữa hoặc trong trường hợp động cơ hoạt động không đạt yêu cầu, khe hở không khí được đo tại bốn điểm đối xứng nhau. Các khoảng hở phải đồng đều trên toàn bộ chu vi và không được chênh lệch tại bất kỳ điểm nào trong bốn điểm này quá 10% giá trị trung bình.

Động cơ không đồng bộ trong các máy công cụ khác nhau, chẳng hạn như máy mài ren và bánh răng, có các yêu cầu rung và rò rỉ đặc biệt.Độ đảo trục và độ rung của máy điện bị ảnh hưởng lớn bởi độ chính xác gia công và tình trạng của các bộ phận quay của máy. Sốc và rung đặc biệt cao khi trục động cơ bị uốn cong.

Độ đảo - độ lệch so với vị trí tương đối (chính xác) đã cho của các bề mặt của các bộ phận quay hoặc dao động, chẳng hạn như các vật thể quay. Phân biệt giữa các nét xuyên tâm và kết thúc.

Đối với tất cả các máy, rò rỉ là điều không mong muốn, vì nó làm gián đoạn hoạt động bình thường của các cụm ổ trục và toàn bộ máy. Rò rỉ được đo với mặt số có thể đo nét từ 0,01mm đến 10mm. Khi đo độ đảo của trục, đầu kim chỉ thị nằm trên trục quay với tốc độ chậm, độ lệch của kim chỉ giờ ước tính giá trị của độ đảo, không được vượt quá giá trị quy định trong thông số kỹ thuật của đồng hồ. máy hoặc động cơ.

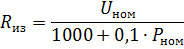

Cách điện của máy điện là một chỉ số quan trọng, bởi vì độ bền và độ tin cậy của máy phụ thuộc vào tình trạng của nó. Theo GOST, điện trở cách điện của cuộn dây tính bằng MΩ của máy điện ít nhất phải bằng

trong đó Un - điện áp cuộn dây danh định, V; Pn - công suất danh định của máy, kW.

Điện trở cách điện được đo trước khi khởi động thử nghiệm động cơ, sau đó định kỳ trong quá trình vận hành; Ngoài ra, chúng được quan sát thấy sau khi hoạt động bị gián đoạn trong thời gian dài và sau bất kỳ lần tắt khẩn cấp nào của biến tần.

Nếu điểm bắt đầu và kết thúc của mỗi pha được vạch ra trong động cơ, thì điện trở cách điện được đo riêng cho từng pha so với vỏ và giữa các cuộn dây. Trong động cơ nhiều tốc độ, điện trở cách điện được kiểm tra riêng cho từng cuộn dây.

Điện áp đến 1000 V được dùng để đo điện trở cách điện của động cơ điện megameters cho 500 và 1000 V.

Phép đo được thực hiện như sau, kẹp cho megohmmeter «Màn hình» được nối với thân máy và kẹp thứ hai được nối với đầu cuối của cuộn dây bằng dây mềm có cách điện đáng tin cậy. Các đầu của dây phải được bịt kín bằng tay cầm bằng vật liệu cách điện có chốt kim loại nhọn để đảm bảo tiếp xúc chắc chắn.

Tay cầm megger quay với tần suất xấp xỉ 2 vòng/giây. Động cơ nhỏ có công suất nhỏ nên kim của thiết bị đặt ở vị trí tương ứng với điện trở cách điện của dây quấn máy.

Đối với các máy mới, điện trở cách điện, như thực tế cho thấy, dao động ở nhiệt độ 20 ° C trong khoảng từ 5 đến 100 megohms. Đối với động cơ có truyền động quan trọng thấp với công suất thấp và điện áp lên đến 1000 V «Quy tắc lắp đặt điện» không áp đặt các yêu cầu cụ thể về giá trị của R.Từ thực tế, có những trường hợp động cơ có điện trở nhỏ hơn 0,5 megohm được đưa vào vận hành, điện trở cách điện của chúng tăng lên và sau đó chúng hoạt động mà không gặp vấn đề gì.

Sự giảm điện trở cách điện trong quá trình vận hành là do độ ẩm bề mặt, bề mặt cách điện bị nhiễm bụi dẫn điện, hơi ẩm xâm nhập vào lớp cách điện và sự phân hủy hóa học của lớp cách điện. Để làm rõ nguyên nhân giảm điện trở cách điện, cần đo nó bằng cách sử dụng cầu đôi, ví dụ R-316, với hai hướng dòng điện trong mạch điều khiển. Với các kết quả đo khác nhau, nguyên nhân rất có thể là do hơi ẩm xâm nhập vào độ dày của lớp cách nhiệt.

Đặc biệt, vấn đề vận hành động cơ cảm ứng chỉ nên được quyết định sau khi thử nghiệm các cuộn dây với điện áp tăng. Việc đưa vào động cơ có giá trị điện trở cách điện thấp mà không kiểm tra quá áp chỉ được phép trong những trường hợp đặc biệt, khi câu hỏi được quyết định là cái nào có lợi hơn: gây nguy hiểm cho động cơ hoặc cho phép thiết bị đắt tiền ngừng hoạt động.

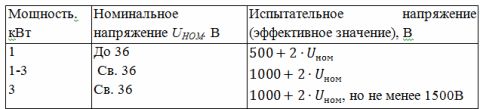

Trong quá trình vận hành của động cơ, hư hỏng lớp cách điện, dẫn đến độ bền điện môi của nó giảm xuống dưới tiêu chuẩn cho phép... Theo GOST, thử nghiệm độ bền điện môi của lớp cách điện của cuộn dây đối với vỏ và giữa chúng được thực hiện với động cơ bị ngắt kết nối khỏi mạng trong 1 phút với điện áp thử nghiệm, giá trị của nó không được nhỏ hơn giá trị cho trong bảng. 3.

bàn số 3

Điện áp tăng lên được đặt vào một trong các pha và các pha còn lại được kết nối với vỏ động cơ. Nếu các cuộn dây được kết nối bên trong động cơ theo hình sao hoặc tam giác, thử nghiệm cách điện giữa cuộn dây và khung được thực hiện đồng thời cho toàn bộ cuộn dây. Điện áp không thể được áp dụng ngay lập tức trong quá trình thử nghiệm. Thử nghiệm bắt đầu với 1/3 điện áp thử nghiệm, sau đó điện áp được tăng dần đến điện áp thử nghiệm và thời gian tăng từ một nửa đến điện áp thử nghiệm đầy đủ tối thiểu là 10 giây.

Điện áp đầy đủ được duy trì trong 1 phút, sau đó giảm dần xuống 1/3Utest và tắt cài đặt thử nghiệm. Kết quả thử nghiệm được coi là đạt yêu cầu nếu trong quá trình thử nghiệm không có hiện tượng đánh thủng lớp cách điện hoặc lớp phủ trên bề mặt lớp cách điện, đồng thời không quan sát thấy các cú sốc mạnh trên thiết bị, cho thấy lớp cách điện bị hư hỏng một phần.

Nếu một lỗi xảy ra trong quá trình thử nghiệm, một chỗ sẽ được tìm thấy cùng với nó và cuộn dây sẽ được sửa chữa. Vị trí của lỗi có thể được xác định bằng cách đặt lại điện áp và sau đó quan sát tia lửa, khói hoặc tiếng nổ nhẹ khi không nhìn thấy tia lửa bên ngoài.

Phép đo DC của điện trở cuộn dây, được thực hiện để làm rõ dữ liệu kỹ thuật của các phần tử mạch, giúp xác định sự hiện diện của ngắn mạch trong một số trường hợp. Nhiệt độ của cuộn dây trong quá trình đo không được chênh lệch so với môi trường xung quanh quá 5 ° C.

Các phép đo được thực hiện bằng cầu đơn hoặc cầu đôi, bằng phương pháp ampe kế-vôn kế hoặc bằng phương pháp microohmmeter.Giá trị điện trở không được chênh lệch quá 20% so với giá trị trung bình.

Theo GOST, khi đo điện trở của cuộn dây, mỗi điện trở phải được đo 3 lần. Khi đo điện trở cuộn dây bằng phương pháp ampe kế-vôn kế, mỗi điện trở phải được đo ở ba giá trị dòng điện khác nhau. Giá trị trung bình cộng của ba phép đo được lấy làm giá trị điện trở thực tế.

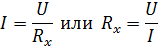

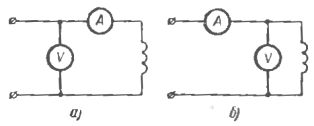

Phương pháp ampe kế-vôn kế (Hình 1) được sử dụng trong trường hợp không yêu cầu độ chính xác đo cao. Phép đo bằng phương pháp ampe kế-vôn kế dựa trên định luật Ôm:

trong đó Rx - điện trở đo được, Ohm; U- số chỉ của vôn kế, V; Tôi đọc ampe kế, A.

Độ chính xác của phép đo bằng phương pháp này được xác định bởi tổng sai số của các thiết bị. Vì vậy, nếu cấp chính xác của ampe kế là 0,5% và của vôn kế là 1%, thì tổng sai số sẽ là 1,5%.

Để phương pháp ampe kế-vôn kế cho kết quả chính xác hơn thì phải có các điều kiện sau:

1. độ chính xác của phép đo phần lớn phụ thuộc vào độ tin cậy của các tiếp điểm, do đó nên hàn các tiếp điểm trước khi đo;

2. nguồn điện một chiều phải là mạng hoặc ắc quy được sạc tốt với điện áp 4-6 V để tránh ảnh hưởng sụt áp tại nguồn;

3. Việc đọc các thiết bị phải được thực hiện đồng thời.

Phép đo điện trở bằng cầu chủ yếu được sử dụng trong trường hợp cần đạt được độ chính xác của phép đo cao hơn. Sự chính xác phương pháp bắc cầu đạt 0,001%. Giới hạn đo cầu từ 10-5 đến 106 ohms.

Một microohmmeter đo một số lượng lớn các phép đo, ví dụ, điện trở tiếp xúc, kết nối giữa các cuộn dây.

Cơm. 1. Sơ đồ đo điện trở cuộn dây một chiều bằng phương pháp ampe kế - vôn kế

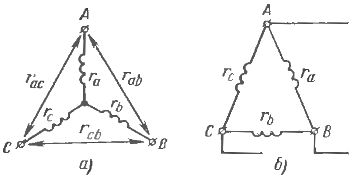

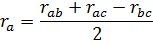

Cơm. 2. Sơ đồ đo điện trở cuộn dây stato của động cơ cảm ứng nối sao (a) và tam giác (b)

Các phép đo được thực hiện nhanh chóng vì không cần điều chỉnh thiết bị. Điện trở của cuộn dây DC đối với động cơ có công suất lên tới 10 kW được đo không sớm hơn 5 giờ sau khi kết thúc hoạt động và đối với động cơ trên 10 kW - không dưới 8 giờ với rôto đứng yên. Nếu tất cả sáu đầu của cuộn dây được tháo ra khỏi stato động cơ, thì phép đo được thực hiện trên cuộn dây của từng pha riêng biệt.

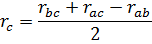

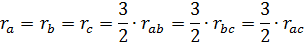

Khi các cuộn dây được kết nối bên trong với một ngôi sao, điện trở của hai pha mắc nối tiếp được đo theo cặp (Hình 2, a). Trong trường hợp này, điện trở của mỗi pha

Với kết nối tam giác bên trong, đo điện trở giữa mỗi cặp đầu ra của kẹp tuyến tính (Hình 2, b). Giả sử điện trở của các pha đều bằng nhau, điện trở của mỗi pha được xác định bằng:

Đối với động cơ nhiều tốc độ, các phép đo tương tự được thực hiện cho từng cuộn dây hoặc từng phần.

Kiểm tra kết nối chính xác của cuộn dây của máy AC. Đôi khi, đặc biệt là sau khi sửa chữa, các đầu nước của động cơ cảm ứng hóa ra không được đánh dấu, cần phải xác định điểm đầu và điểm cuối của các cuộn dây. Có hai cách phổ biến nhất để xác định.

Theo phương pháp đầu tiên, đầu tiên các đầu của cuộn dây của các pha riêng lẻ được xác định theo cặp. Sau đó, mạch được lắp ráp theo hình. 3, một.Nguồn "cộng" được kết nối với phần đầu của một trong các pha, phần "trừ" ở phần cuối.

C1, C2, C3 thường được lấy làm điểm bắt đầu của các pha 1, 2, 3 và C4, C5, C6 — ở các điểm cuối 4, 5, 6. Tại thời điểm bật dòng điện trong cuộn dây của các pha khác (2 -3) là suất điện động cảm ứng có cực "trừ" ở đầu C2 và C3 và "cộng" ở hai đầu C5 và C6. Tại thời điểm ngắt dòng điện ở pha 1, cực ở hai đầu của pha 2 và 3 ngược với cực khi chúng bật.

Sau khi đánh dấu pha 1, nguồn dòng điện một chiều được nối với pha 3, nếu đồng thời kim của milivôn kế hoặc điện kế lệch cùng chiều thì tất cả các đầu của cuộn dây đều được đánh dấu chính xác.

Để xác định điểm bắt đầu và kết thúc theo phương pháp thứ hai, các cuộn dây của động cơ được kết nối với sao hoặc tam giác (Hình 3, b) và điện áp giảm một pha được đặt vào pha 2. Trong trường hợp này, giữa các đầu của C1 và C2, cũng như C2 và C3, một điện áp phát sinh lớn hơn một chút so với điện áp được cung cấp và giữa các đầu của C1 và C3, điện áp hóa ra bằng không. Nếu các đầu của pha 1 và 3 được kết nối không chính xác, điện áp giữa các đầu của C1 và C2, C2 và C3 sẽ ít hơn nguồn cung cấp. Sau khi xác định lẫn nhau về việc đánh dấu hai giai đoạn đầu tiên, giai đoạn thứ ba được xác định theo cách tương tự.

Kích hoạt ban đầu của động cơ cảm ứng. Để thiết lập toàn bộ khả năng sử dụng của động cơ, nó được thử nghiệm ở chế độ không tải và có tải. Kiểm tra lại tình trạng của các bộ phận cơ khí bằng cách tra dầu mỡ vào các ổ trục.

Kiểm tra sự dễ dàng chuyển động của động cơ bằng cách quay trục bằng tay, trong khi không có tiếng kêu răng rắc, lạch cạch và những âm thanh tương tự cho thấy sự tiếp xúc giữa rôto và stato, cũng như quạt và vỏ, sau đó là hướng chính xác của vòng quay được kiểm tra, vì điều này động cơ sẽ bật trong thời gian ngắn.

Thời lượng của lần kích hoạt đầu tiên là 1-2 giây. Đồng thời, giá trị hiện tại bắt đầu được theo dõi. Nên lặp lại việc khởi động động cơ trong thời gian ngắn 2-3 lần, tăng dần thời gian bật, sau đó có thể bật động cơ trong thời gian dài hơn. Trong khi động cơ chạy không tải, bộ điều chỉnh phải đảm bảo rằng bánh răng đang chạy ở tình trạng tốt: không rung, không tăng dòng điện, không làm nóng ổ trục.

Nếu kết quả chạy thử đạt yêu cầu, động cơ được bật cùng với bộ phận cơ khí hoặc thử nghiệm trên giá đỡ đặc biệt. Thời gian kiểm tra hoạt động của động cơ thay đổi từ 5 đến 8 giờ, đồng thời theo dõi nhiệt độ của các khối chính và cuộn dây của máy, hệ số công suất, tình trạng bôi trơn ổ trục của các tổ máy.