Bảo dưỡng tiếp điểm điện của thiết bị điện cao thế

Các tiếp điểm của các bộ phận trực tiếp của thiết bị, kết nối của thiết bị, xe buýt, v.v. là một điểm yếu trong mạch mang dòng điện và có thể trở thành nguồn gốc của trục trặc và tai nạn. Với suy nghĩ này, người ta nên đặt mục tiêu giữ số lượng liên hệ càng thấp càng tốt.

Các tiếp điểm của các bộ phận trực tiếp của thiết bị, kết nối của thiết bị, xe buýt, v.v. là một điểm yếu trong mạch mang dòng điện và có thể trở thành nguồn gốc của trục trặc và tai nạn. Với suy nghĩ này, người ta nên đặt mục tiêu giữ số lượng liên hệ càng thấp càng tốt.

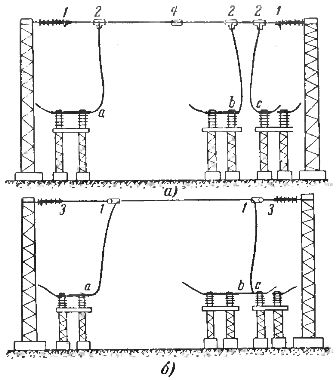

Trong bộ lễ phục. Hình 1 hiển thị một phần của mạch mang dòng điện ở một trong các trạm biến áp, từ đó có thể thấy rằng trong phần abc có bảy tiếp điểm và sau khi thay đổi có ba tiếp điểm. Dư thừa ổ cắm điện giảm độ tin cậy cung cấp điện và có thể dẫn đến sự cố, tai nạn. Do đó, trong quá trình sửa chữa, cần phải loại bỏ các tiếp điểm không cần thiết khỏi mạch và thay thế các tiếp điểm không đáng tin cậy bằng các tiếp điểm hàn đáng tin cậy hơn.

Một số tai nạn và trục trặc với các tiếp điểm xảy ra do thực hiện sai các kết nối tiếp điểm hoặc sử dụng những kết nối không đáp ứng các yêu cầu của GOST, các quy tắc và quy định, cũng như các liên hệ không đáng tin cậy hoặc tự chế.Số lượng lớn nhất các trường hợp hư hỏng tiếp điểm xảy ra với các tiếp điểm thanh, chuyển tiếp (đồng - nhôm), bắt vít và đặc biệt là vít đơn.

Cơm. 1. Sơ đồ các tiếp điểm của phần trạm biến áp: a — trước khi thay đổi, b — sau khi thay đổi, 1 — kẹp căng, 2 — kẹp bu lông chữ T, 3 — miếng thép chèn, 4 — kẹp nối.

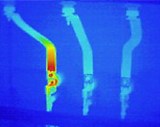

Cơm. 2. Một số trường hợp hỏng tiếp điểm điển hình do không tuân thủ các yêu cầu của tiêu chuẩn: a — lõi đồng của chất cách điện được nối với thanh nhôm bằng đai ốc đơn giản, b — thanh cáp tại điểm đứt không không tương ứng với mặt cắt ngang của cáp, c — nơi bắt vít thanh cái bằng nhôm vào đầu nối bằng đồng của bộ ngắt kết nối 400 a …

Trong bộ lễ phục. Hình 2 cho thấy một số trường hợp hư hỏng tiếp xúc điển hình. Thiệt hại thể hiện trong hình. 2, a, xảy ra trên tiếp điểm bằng đồng của thanh của ống bọc pha giữa nối với thanh cái phẳng. Hai pha bên ngoài có các tiếp điểm thanh cái bốn bu lông với các máy biến dòng và tiếp điểm của thanh giữa của ống lót được nối bằng một đai ốc chung với một thanh cái có cùng mặt cắt với các pha bên ngoài.

Sự khác biệt giữa tiếp điểm của pha giữa và tiếp điểm của pha cuối là rõ ràng. Nhân viên vận hành phát hiện tiếp điểm ở pha giữa quá nóng, đã tháo rời và vệ sinh tiếp điểm nhưng không có biện pháp thay thế dẫn đến tai nạn nghiêm trọng.

Trên tiếp điểm (Hình 2.6) tại thanh cáp (loại cũ), mặt cắt ngang của nơi được đánh dấu bằng đường đứt là không đủ về diện tích mặt cắt ngang của cáp và không đáng tin cậy về độ bền cơ học . Việc phá hủy cáp cáp trên đường dây nhỏ nhất đã dẫn đến một tai nạn lớn.

Trong bộ lễ phục.Hình 3, c cho thấy sự không phù hợp của phần 1/4 «bu lông được sử dụng để buộc chặt các thanh cái khá lớn với nhau và với bộ ngắt kết nối, các thanh cái được gắn vào bộ ngắt kết nối bằng một bu lông duy nhất. Theo quy định, thiết bị điện phải phẳng. Đối với dòng điện từ 200 A trở lên, kẹp phẳng phải có ít nhất hai bu lông. Nhân viên vận hành phải xác định tất cả các liên hệ không đáp ứng các yêu cầu hiện đại và thực hiện các biện pháp để loại bỏ các lỗi đã xác định.

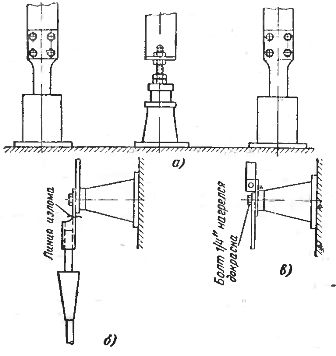

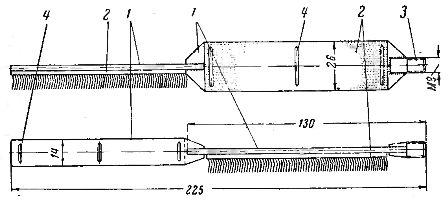

Cơm. 3. Bàn chải thủ công để làm sạch thành trong của các đầu nối hình bầu dục và hình ống của các phần giữa: 1 — tấm thép, 2 — băng cardo, 3 — tay cầm để vặn tay cầm, 4 — dây mềm để cố định băng cardo.

Trong quá trình sửa chữa và hiệu chỉnh, việc lắp đặt chính xác và cẩn thận, làm sạch, chống ăn mòn và lắp đặt các đầu nối tiếp xúc có thể tháo rời là rất quan trọng.

Để tuân thủ các khuyến nghị về làm sạch và bôi trơn các bề mặt tiếp xúc và đặc biệt là các đầu nối hình bầu dục hoặc hình ống, cần cung cấp cho người lắp đặt một bộ dụng cụ lắp đặt bao gồm các hạng mục sau:

1. Bàn chải cọ rửa bề mặt tiếp xúc hình ovan, tròn, phẳng cho các dây nối có tiết diện từ 25 đến 600 mm2 (Hình 3). Các đường diềm được quấn quanh tay cầm, điều này thường thấy đối với các đường diềm và bàn chải có nhiều kích cỡ khác nhau.

2. Bộ hũ nhựa đựng xăng dầu, mỡ chống ăn mòn, xăng dầu.

3. Một hộp trong đó bàn chải, hộp và giẻ lau hoặc giẻ lau để làm sạch các bề mặt tiếp xúc được cất giữ và vận chuyển.

Chăm sóc các tiếp điểm hàn

Trong điều kiện hoạt động bình thường, các tiếp điểm thiêu kết sẽ hoạt động mà không bị bong ra cho đến khi chất hàn gốm kim loại bị mài mòn hoàn toàn.

Kinh nghiệm vận hành các tiếp điểm thiêu kết của công tắc điện áp cao công suất cao cho thấy điện trở thoáng qua của các tiếp điểm thiêu kết không tăng sau khi tắt dòng điện ngắn mạch, thậm chí còn giảm đi một chút do sự nóng chảy của đồng và sự rò rỉ của nó đến bề mặt tiếp xúc.

Làm sạch các điểm tiếp xúc kim loại thiêu kết bằng dũa thường gây hại nhiều hơn lợi, vì bề mặt tiếp xúc bị mòn của các điểm tiếp xúc thiêu kết trong một số trường hợp hoạt động tốt hơn bề mặt mới. Do đó, việc làm sạch bề mặt tiếp xúc kim loại-gốm chỉ có thể được thực hiện nếu tìm thấy các cục kim loại đông lạnh riêng lẻ trên bề mặt tiếp xúc, phải được loại bỏ, sau đó nên lau bề mặt tiếp xúc bằng vải tẩm xăng.

Các chỉ số chính đặc trưng cho tình trạng tốt của các địa chỉ liên lạc

Các tiếp điểm điện được thiết kế sao cho điện trở truyền của phần mạch mang dòng điện chứa tiếp điểm bằng hoặc nhỏ hơn điện trở của phần mạch mang dòng điện của toàn bộ dây dẫn có cùng chiều dài. Dòng định mức mà tiếp điểm được thiết kế càng cao thì điện trở tiếp xúc càng thấp.

Điện trở tiếp xúc được đảm bảo bởi các nhà sản xuất được biết đến với các thiết bị khác nhau.Theo thời gian, điện trở tiếp xúc của các tiếp điểm có thể tăng lên do áp suất tiếp xúc yếu đi, hình thành màng oxit cứng dẫn điện kém, cháy bề mặt tiếp xúc, v.v.

Sự gia tăng điện trở tiếp xúc của các tiếp điểm bắt vít có thể xảy ra do sự yếu đi, nới lỏng và vi phạm độ kín của tiếp điểm do rung động hoặc sự khác biệt về hệ số giãn nở nhiệt của vật liệu làm bu lông và cao su tiếp xúc. Khi bu lông được làm mát, ứng suất gia tăng có thể hình thành trong vật liệu tiếp xúc, gây ra biến dạng dẻo của tiếp điểm và với dòng điện ngắn mạch, vật liệu tiếp xúc nóng lên và giãn nở nhanh chóng, dẫn đến biến dạng và phá hủy tiếp điểm.

Điện trở tiếp xúc của tiếp điểm càng thấp thì nhiệt tỏa ra trong nó càng ít khi dòng điện chạy qua và càng nhiều dòng điện có thể đi qua tiếp điểm như vậy ở một nhiệt độ nhất định.

Sự giải phóng nhiệt ở tiếp điểm tỷ lệ với điện trở tiếp xúc và bình phương dòng điện: Q = I2Rset, trong đó Q là nhiệt sinh ra ở tiếp điểm, Rset — điện trở tiếp xúc, ôm, I — dòng điện đi qua tiếp điểm, và, t — thời gian, giây.

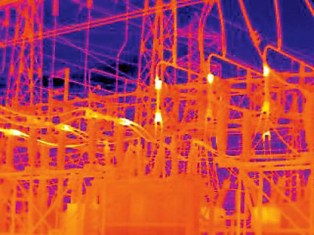

Phép đo nhiệt độ tiếp xúc không thể cho kết quả mong muốn nếu các phép đo này không được thực hiện trong khoảng thời gian tải tối đa. Từ khoảng thời gian Trong hầu hết các trường hợp, tải tối đa xảy ra sau khi trời tối, nghĩa là khi ngày làm việc kết thúc, không thể đo nhiệt độ tiếp xúc trên đường dây và trạm biến áp mở ở tải tối đa.Ngoài ra, các tiếp điểm được làm to hơn so với các bộ phận mang dòng điện, khả năng dẫn nhiệt và độ dẫn nhiệt của kim loại cao nên việc làm nóng các tiếp điểm không tương ứng với khuyết tật thực sự của tiếp điểm, được xác định bởi quá trình chuyển đổi sức chống cự. …

Trong một số trường hợp, để đánh giá tình trạng của các tiếp điểm, không phải giá trị của điện trở tiếp xúc mà giá trị của điện áp rơi trong phần của mạch mang dòng có chứa kết nối tiếp xúc được sử dụng. Điện áp rơi sẽ tỷ lệ thuận với điện trở tiếp điểm và độ lớn dòng điện: ΔU = RkAz, trong đó ΔU là điện áp rơi trong vùng chứa tiếp điểm, Rk là điện trở tiếp điểm, Iz là dòng điện chạy qua tiếp điểm.

Vì điện áp rơi phụ thuộc vào độ lớn của dòng điện chạy qua tiết diện đo được của mạch mang dòng nên phương pháp so sánh điện áp rơi ở tiết diện mạch mang dòng có tiếp điểm và ở tiết diện không chứa tiếp điểm được sử dụng để đánh giá tình trạng của tiếp điểm.

Nếu, khi một dòng điện có cùng cường độ chạy qua các phần có cùng chiều dài, thì điện áp rơi trong phần chứa tiếp điểm hóa ra, chẳng hạn như lớn hơn 2 lần so với điện áp rơi trong phần của toàn bộ dây, thì , do đó, điện trở trong tiếp xúc cũng sẽ tăng gấp 2 lần.

Theo cách này, trạng thái tiếp xúc có thể được đánh giá bằng ba chỉ số:

a) tỷ số giữa điện trở ôm của tiếp điểm và toàn bộ mặt cắt ngang của ruột dẫn,

b) tỷ lệ điện áp rơi trên tiếp điểm và toàn bộ tiết diện của dây dẫn,

(c) tỷ lệ nhiệt độ của phần tiếp xúc và toàn bộ dây dẫn.

Trong một số hệ thống điện, người ta thường gọi tỷ lệ này là "hệ số hỏng hóc".

Hệ số khuyết tật tiếp xúc K1 được hiểu là tỷ số giữa điện trở ôm của phần chứa tiếp điểm với điện trở ôm của phần bằng chiều dài của toàn bộ dây dẫn: K1 = RDa se/R° С

Hệ số khuyết tật tiếp điểm K2 được hiểu là tỷ số giữa điện áp rơi trong khu vực chứa tiếp điểm với điện áp rơi trong khu vực bằng chiều dài của toàn bộ dây dẫn ở một giá trị dòng điện không đổi: K2 = ΔUк /ΔUц

Hệ số khuyết tật của tiếp điểm K3 được hiểu là tỷ số giữa nhiệt độ đo được ở tiếp điểm với nhiệt độ của toàn bộ dây dẫn ở cùng một giá trị dòng điện: K3 = TPes/T° C

Tỷ lệ lỗi của một tiếp điểm tốt luôn nhỏ hơn một. Khi tiếp xúc xấu đi, tỷ lệ lỗi tăng lên và lỗi càng lớn thì tỷ lệ lỗi càng lớn.

Nhiều kiểm tra so sánh về tính chính xác của việc loại bỏ các tiếp điểm bị lỗi đã được thực hiện bằng cách đo điện trở ôm của tiếp điểm ở dòng điện một chiều bằng microohmmeter, đo điện áp rơi trong khu vực chứa tiếp điểm và đo nhiệt độ làm nóng của tiếp điểm.

Đồng thời, người ta thấy rằng hệ số khuyết tật tiếp xúc K1 lớn hơn khi đo điện trở thoáng qua ở dòng điện một chiều so với hệ số khuyết tật K2, thu được bằng cách đo điện áp rơi trong dòng điện xoay chiều ở tải làm việc khi đo nhiệt độ sưởi ấm tiếp xúc.Do đó, phép đo nhiệt độ không phải là một chỉ báo tốt về chất lượng của kết nối tiếp điểm.

Các tiếp điểm của đầu nối đường dây điện có hệ số khuyết tật về điện trở hoặc sụt áp trên 2, theo quy tắc vận hành kỹ thuật của nhà máy điện và mạng lưới truyền tải điện, có thể được thay thế hoặc sửa chữa.